Способ клепки

Иллюстрации

Показать всеРеферат

Изобретение относится к клепальносборочным работам, в частности к способам клепки. Цель изобретения - повышение качества соединения с одновременным снижением его массы. В отверстии пакета I из композиционного материала размещают заклепку 2. На выступаюший из пакета стержень заклепки устанавливают технологическую разъемную шайбу 3 и обеспечиваю - сжатие пакета посредством прижима 4 и поддержки 5. Внутрь прижима 4 вводят пуансон 6 с конической торцовой поверхностью и осуществляют предварительное деформирование стержня по технологической шайбе 3. После этого шайбу 3 из-под замыкающей головки удаляют. Подводят расклепывающий пуансон со специальной обжимкой и осуществляют окончательное формирование замыкающей головки. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

51 4 В 21 1 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPGHOMY СВИДЕТЕЛЬСТБУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4262471/31-27 (22) 16.06.87 (46) 30.12.88. Бюл. № 48 (71) Куйбышевский авиационный институт им. акад. С. H. Королева (72) Ю. Д. Лысенко, А . С. Горячев и С. Н. Корчак (53) 621.884 (088.8) (56) Авторское свидетельство СССР № 829308, кл. В 21 J 15/02, 1979. (64) СПОСОБ КЛЕПКИ (57) Изобретение относится к клепальносборочным работам, в частности к способам клепки. Цель изобретения — повышение качества соединения с одновременным сни„,Я0„„1447514 А 1 жением его массы. В отверстии пакета 1 из композиционного материала размещают заклепку 2. На выступающий из пакета стержень заклепки устанавливают технологическую разъемную шайбу 3 и обеспечивают сжатие пакета посредством прижима 4 и поддержки 5. Внутрь прижима 4 вводят пуансон 6 с конической торцовой поверхностью и осуществляют предварительное деформирование стержня по технологической шайбе

3. После этого шайбу 3 из-под замыкающей головки удаляют. Подводят расклепывающий пуансон со специальной обжимкой и осуществляют окончательное формирование замыкающей головки. 4 ил.

Изобретение относится к клепально-сборабстам, в частности K clloco63M клепки пакетов, состоящих из композиционных материалов.

Целью изобретения является повышение качества соединения с одновременным снижением его массы.

Г. .оставленная цель дс:-тигается тем, что в процессе образования =-,àìûêàþùåé головKH происходит минимальная раздача стерж ня в отверстии пакета, а также исключением из соединения подкладной шайбы.

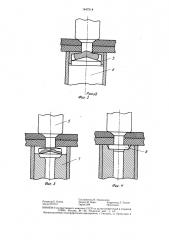

На фиг. 1 изображен собранный пакет с заклепкой, общий вид; на фиг. 2 — соединение после предварительного деформирования стержня; на фиг. 3 — соединение перед окончательным деформированием стержня; на фиг. 4 — готовое заклепочное соединение.

Способ клепки заключается в следующем.

В отверстие пакета 1 из композиционного материала, например типа углепласти«а, размещ"-ют заклепку 2. Г1ри этом используют обычные стержневые заклепки. На выступающий из пакета стержень заклепки устанавливают технологическую разъемную шайбу 3 и обеспечивают сжатие пакета посредством прижима 4 и поддержки 5. Внутрь прижима 4 вводят пуансон 6 с кон -:ческой торцовой поверхностью и осуществляют предварительное деформирование стержня по технологической шайбе 3. После зтого технологическую разьемную шайбу из под замыкающей головки заклепки удаляют., подводят специальную обжимку. 7 и осуществляют окончательное формирование замыкающей головки 8.

При предварительном деформировании стержня конусным пуансоном прикладывается давление раздачи (Ppa3a) к торцу стержня, сжатого технологической разьемной шайбои у кромки отверстия в пакете, что препятствует неоднородной деформации стержня по толщине пакета. Для уменьшения усилия расклепывания при предварительном .«еформировании, а также для удобного сьема технологической шайбь| используется шайба с углом конусности внутренней поверхности основания (и пуансон с углом конусности торцовой поверхности к, причем = В шайбы )< М. торцовой поверхности пуансона.

После удаления технологической шайбы из-под замыкающей головки выполчяют окончательное деформирование замыкающей

ГОлОВки заклепки путем осадки специальнои обжимкой предварительного деформированного конца стержня заклепки. Специальная обжимка с полостью под замыкающую головку дает возможность снизить усилия, необходимые для образования замыкающей головки, за счет изгибных и сдвиговых деформаций„и обеспечивает минимальное давле:-гие па стержень заклепки в отверстии пакета при клепке, что предотвращает r.àçдачу стержня заклепки и разрушение КМ.

Лример. Осуществлялась клегка пакетов из КМУ-1 (углепластика) тслщииой 4 мм заклепками из алюминиевого сплава 865 длиной 8 мм и диаметром 4 мм.

Клепка производилась на прессе разрывной машины с использованием специальной оснастки: пуансона, рабочий -.îðåö которого выполнен конусным с углом кснусности а=150, технологической разъемной шайбы с углом конусности поверхности, обращенной к пуансону, р=-170 и специальной обжимки с полостью под замыкающую головку.

В результате испытаний установлено, что клепка предлагаемым способом обеспечивает натяг 15- — 40% от величины критического натяга и снижение максимального усилия расклепывания на 20% по сравнению с клепкой с подкладнои шайбой.

Предлагаемый способ позволяет применять обычные стержневые заклепки без специальной доработки, уменьшить массу крепежного злемента за счет минимальной длины заклеп «:. и исключения подкладной шайбы, повысит:-. коэффициент использования материала зследстви -. многократного использования технологической разъемной шайбы, повысить качество заклепочного соединения в результате того, что формирование замыкающей головки нз предварительно осаженного стержня конусным пуансоном по технологи"вской разьемной шайбе позволяет значительно ограничить деформацию отверстия и обеспечить достаточный натяг. д величеняе диаметра стержня после Осаживания конусным пуансоном по технологи еской разъемной шайбе и применение для окончательного формирования замыкающей головки специальной обжимки снижают усилие, действующее на стержень заклепки внутри пакета деталей и соответственно снижают радиальный натяг до 0,7%.

Формула изобретеиия

Способ клепки, преимущественно пакетов из композиционных материалов, заключающийся в размещении в выполненном в пакете отверстии заклепки, установке на выступающую часть стержня заклепки подкладной шайбы и образований замыкающей головки путем предварительного, а затем окончательного деформирования выступающей части стержня, отличающийся тем, что, с целью повышения качества соединения с одновременным снижением его массы, используют составную подкладную шайбу с пл осксстью разъема, проходящей через ось заклепки, предварительное деформирсваиие ссущестBdiHIoT Ilуанссисм с конической тсрцсвсй поверхностью, после чего шайбу удаляют, а окончательное дефсрмирование осуществляют путем осадки периферийной части. полученной в процессе предварительного деформ ирования замыкающей головки.

1447514

Составитель Н. Пожидаева

Редактор Е. Конча Техред И. Верес Корректор Л. Патай

Заказ 6715/11 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4