Способ сборки втулочно-роликовых цепей

Иллюстрации

Показать всеРеферат

Изобретение относится к области автоматизации механосборочного производства . Цепью изобретения является повышение точности и надежности сборки роликовых цепей, а также упрощение используемого оборудования. Сборку втулочно-роликовых цепей производят путем напрессовки наружных пластин 1, 19 на выступанядие из втулок 8 блоков 2 концы валиков 7. Во втулки 8 вводят валики 7, центрируя их . предварительно по отверстиям этих втулок 8, затем при сборке пилки 18 валики 7 выводят из отверстий втулок 8 в сторону напрессовываемой пластины 1, оставляя их концы во втулках 8 на части длины последних, центрируют по выведенной поверхности при помощи ориентатора и напрессовьтают наружную пластину 1 на валики 7 за один переход. После этого валики 7 полученных .вилок 18 вводят вновь во втулки 8 блоков и напрессовывают за один переход на противоположные концы этих валиков наружные пластины 19. Способ обеспечивает повышение точности и надежности сборки втулочно-роликовых цепей. 7 ил. SP f

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИ Х

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР

1 (21) 4253647/27 (22) 02.06.87 (46) 15.05.91. Бюл. М - 18 (72) И.Я.Колтунов и А.И.Ковалев (53) 621.77.04 (088 ° 8) (56) Авторское свидетельство СССР

В 1234037, кл. В 21 1. 9/02, 1984. (54) СПОСОБ СБОРКИ ВТУПОЧНО-РОЛИКОВЫХ ЦЕПЕЙ (57) Изобретение относится к области автоматизации механосборочного производства. Целью изобретения является повышение точности и надежности сборки роликовых цепей, а также упрощение используемого оборудования. Сборку втулочно-роликовых цепей производят путем напрессовки наружных пластин 1, 19 на выступающие из втулок

Изобретение относится к области автоматизации механо-сборочного про- изводства. Целью изобретения является повышение точности и надежности сборки роликовых цепей, а также упрощение используемого оборудования.

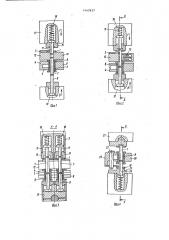

На чертеже представлен пример осуществления способа.

На фиг.1 схематично показан продольный разрез позиции сборки вилки в момент установки валика, на фиг. 2 — то же в момент запрессовки валиков в пластины; на фиг. 3 — разрез А-А фиг.2; на фиг. 4 — продольный разрез позиции сборки цепи в момент подачи нижней наружной пластины; на фиг, 5 — разрез Б-Б фиг.4; на фиг. 6 — продольный разрез позиции

Взамен ранее изданного

„„SU„, 1447637 А1 (Д1) g В 23 P 19/02, В 21 1 9/02

8 блоков 2 концы валиков 7. Rn втулки

8 вводят валики 7, центрируя их предварительно по отверстиям этих втулок 8, затем при сборке вилки 18 валики 7 выводят из отверстий втулок

8 в сторону напрессовываемой пластины 1, оставляя их концы во втулках

8 на части длины последних, центрируют по выведенной поверхности при помощи ориентатора и напрессовывают наружную пластину 1 на валики 7 эа один переход. После этого валики 7 полученных .вилок 18 вводят вновь во втулки 8 блоков и напрессовывают за один переход на противоположные концы этих валиков наружные пластины

19, Способ обеспечивает повышение точности и надежности сборки втулочно-роликовых цепей ° 7 ил, сборки цепи в момент установки этой пластины в положении запрессовки," на фиг„ 7 — то же в момент запрессовки валиков в нижнюю наружную пластину.

Сборка цепи осуществляется, в частности, в роторной машине (на чертеже © не обозначена). 4

Верхние наружные пластины 1 и блоки 2 подают в гнезда дисков 3 и 4 (соответственно) ротора 5. Блоки удерживают в диске 4 при помощи направляющей 6. Валики 7 вводят в отверстия втулок 8 блоков 2 до упора в штыри

9. Втулки 8 обеспечивают их центрирование. Штыри 9 кажцй пары валиков

7, входящих в отверстия одной и той жа наружной пластины, имеют общую

1447637

45 самоустанавливающуюся опору-коромысло 10.

При помощи верхних штырей 1 1 центрируют по отверстиям верхние

5 наружные пластины 1.

При сближении штырей 9, 11, осуществляемом от привода (на чертеже не показан), они входят в контакт с концами валиков 7, а затем при совместном ходе вверх нижние штыри 9 входят во втулки 8, центрируя их, смещают валики 7 в осевом направлении и частично выводят их из отверстий этих втулок, при этом центрирование валиков 7 осуществляют на длине, равной

2-3 их диаметрам.

По выведенным участкам валиков 7 происходит их окончательное центрирование при помощи ориентаторов в виде диска 12 с центрирующими гнездами, к которому они прижимаются подпружиненными колодками 13, Верхние поверхности диска 12 и неподвижной направляющей 14 служат опорами для пластин 1.

Окончательно сцентрированные гнездами диска 12 валики 7 при дальнейшем перемещении штырей 9, 11 в осевом направлении запрессовываются в отверстия пластин 1 эа один переход.

Пластины 1 при запрессовке в них валиков 7 (фиг.2) взаимодействуют с пуансонами 15, перемещающимися по стрелке Г, валики 7 при перемещении штырей 9, 11 по стрелкам В и Г сооотственно запрессовываются на величину, определяемую поверхностью 16 отверстия ползуна 17, в которую они упираются через штыри 11.

При запрессовке двух валиков 7 в пластину 1 образуется вилка 18.

Точность положения валиков 7 при сборке вилки 18 определяется гнездами диска 12, взаимодействующими с ними на относительно большой длине выведенных из втулок 18 участков этих валиков. Точность базирова(„ ния дает возможность получить вилку 18

50 с параллельными валиками 7,что позволяет осуществить их качественную последующую запрессовку (без срезов краев отверстий и с заданным усилием). во вторую пластину 19.

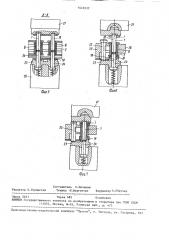

После сборки вилки 18 концы валиков 7 остаются в отверстиях втулок

8 блоков 2 и при ходе штырей 9, 11 вниз опускаются в эти отверстия.

Блоки 2, собранные с валками 18, передают на следующую позицию 20 - позиции напрессовки нижних наружных пластин 19 на выступающие из блоков

2 концы валиков 7 (фиг.4-6).

На этой позиции при ходе ползуна

21 вниз за один переход осуществляют запрессовку валиков 7 вилки 18 в отверстиях нижней наружной пластины 19 на величину, определяемую размерами жесткого упора 22, установленного между этим ползуном 21 и пуансоном

23, взаимодействующим с нижней пластиной 19.

Валики 7 снизу опираются на подпружиненные штыри 24.

Блоки 2 при напрессовке нижней пластины 19 устанавливаются в гнезда (на чертеже не обозначены) дисков 5, 6 в которых они удерживаются при помощи направляющих 26. Центрирование втулок 8 блоков 2 осуществляется при помощи штырей 24.

Способ обеспечивает повышение точ«. ности и надежности сборки эа счет увеличения поверхности ориентатора, на которой происходит центрирование валиков при сборке вилок, а также за счет увеличения его толщины . Кроме того, осуществление напрессовки каждой пластины за один переход дает возможность упростить оборудование.

Формула изобретения

Способ сборки втулочно-роликовых цепей, заключающийся в установке валиков в отверстия втулок, совмещения осей валиков и отверстий верхней наружной пластины, напрессовке на выступающие концы валиков верхней наружной пластины, прп сборке их в вилке и последующей напрессовке нижних наружных пластин на противоположные концы валиков, о т л и— ч а ю шийся тем, что, с целью повышения точности и надежности, сборки, а также упрощения оборудования для ее осуществления, при сборке вилок после совмещений осей валиков и отверстий верхних наружных пластин валики выводят из отверстий втулок в сторону напрессовываемых пластин на заданную величину и центрируют по выведенной поверхности валиков, а напрессовку каждой пластины производят эа один переход.

3447637

17

1Z

12

1447637

Ю

Составитель С.Малинин

Редактор Е.Гиринская Техред М.Моргентал Корректор а.0бручар

Заказ 244 1 Тираж 482 Подписное

ННИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-пздательскнй комбинат "Патент", г. Ужгород, ул. Гагарина, 101