Устройство для чистовой обработки сложных поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится.к металлообрабатьшающей технологии, в частности к отделочно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания методом алмазного выглаживания . Цель изобретения - повышение эффективности обработки кулачков путем обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным -сохранением постоянства нор- . мального усилия в контактной зоне деформирования. Устройство содержит основание с направляющей,на которой смонтирован корпус с механизмом нагружения,.несущий державку с деформирующим индентором и копирный механизм . Оно снабжено также дополнительным корпусом,, на котором установлен копирный механизм. Оба корпуса выполнены кольцеобразной формы в виде планшайб и размещены по меньшей мере на трех направляющих-скалках , жестко соединенных с основанием посредством кронштейнов. Гидроцилиндр механизма нагружения кинематически объединен в блок-модуль с гидродилиндрами его радиального поворота и осевой подачи относительно обрабатываемой поверхности. В каждой планшайбе установлены по меньшей мере один блок-модуль и один копирНый механизм. Вал поршня радиального гидроцилиндра с одного торца вьшолнен заодно с гидроцилиндром держав ки, а с другого соединен с поршнем гидроцилиндра ее осевой подачи. Поршень сопрягается с валом посредством подвижного шлицевого соединения. Гидроцилиндр нагружения державки и гидроцилиндр ее радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки. Равномерность скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства нормального усилия деформирования обеспечивается суммарным переме-. щением деформирующего индентора, сообщаемым ему тремя гидроцилиндрами, 1 з.п, ф-лы, 2 ил. (С (/) С Ч 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (б1) 4 В 24 В 39/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ fHHT СССР (21) 4269255/31-27 (22) 26.06.87 (46) 30,12.88. Бюл. Р 48 (71) Тольяттинский политехнический институт (72) А. Ф. Алексеенко, Т. С. Алексеенко, В. Н. Романов, А. Г. Мосталыгин и Я. А. Симахин (53) 621.923.77(088.8) (56) Авторское свидетельство СССР

У 1058764, кл. В 24 В 39/00, 1982. (54) УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ (57) Изобретение относится. к металлообрабатывающей технологии, в частности к отделочно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания методом алмазного выглаживания. Цель изобретения — повышение эффективности обработки кулачков путем обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства нормального усилия в контактной зоне деформирования. Устройство содержит основание с направляющей, на которой смонтирован корпус с механизмом нагружения, несущий державку с деформирующим индентором и копирный механизм. Оно снабжено также дополнительным корпусом, на котором уста1

ÄÄSUÄÄ 1447648 А 1 новлен копирный механизм. Оба корпуса выполнены кольцеобразной формы в виде планшайб и размещены по меньшей мере на трех направляющих-скалках, жестко соединенных с основанием посредством кронштейнов. Гидроцилиндр механизма нагружения кинематически объединен в блок-модуль с гидроцилиндрами его радиального поворота и осевой подачи относительно обрабатываемой поверхности. В каждой планшайбе установлены по меньшей мере один блок-модуль и один копирный механизм. Вал поршня радиального гидроцилиндра с одного торца выполнен заодно с гидроцилиндром держав» ки, а с другого соединен с поршнем гидроцилиндра ее осевой подачи. Поршень сопрягается с валом посредством подвижного шлицевого соединения.

Гидроцилиндр нагружения державки и гидроцилиндр ее радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки. Равномерность скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства нормального усилия деформирования обеспечивается суммарным переме-, щением деформирующего индентора, сообщаемым ему тремя гидроцилиндрами.

1 э.п. ф-лы, 2 ил.

1447648

Изобретение относится к металлообрабатывающей технологии, в частности к отделочно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания методом алмазного выглаживания.

Цель изобретения — повышение эффективности обработки кулачков алмазным выглаживанием путем обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования.

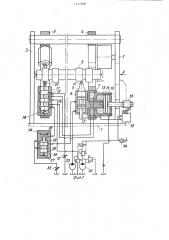

На фиг. 1 представлены устройство, общий вид и его полуконструктивная гидравлическая схема; па фиг. 2— вид A на фиг. 1.

Устройство состоит из основания

1 с кронштейнами 2 и 3, направляющихскалок, на которых с возможностью перемещения и фиксации установлены планшайбы 4 и 5. Деталь 6 крепится в центрах и соединена поводком с приводом ее вращения.

На планшайбе 4 размещены под уго лом 120 исполнительные механизмы 7, каждый из которых включает (блокмодульная компоновка), гидроцилиндр

8 с плунжером-державкой 9 и индентором 1 О, гидроцилиндр 1 1 с радиальным поршнем 12, шток 13, который шлицевым соединением связан с корпусом гидроцилиндра 8 и одновременно со штоком поршня 14 гидроцилиндра 15.

Корпус планшайбы 4 снабжен смотро— вым каналом 16.

На планшайбе 5 размещены под углом о

120 гидрокопирные механизмы 17, каждый из которых снабжен пружиной 18„ золотником 19 и копирным наконечником 20.

Основание 1 закреплена на раме 21 (показана верхняя часть), в нижней части которой установлен маслобак, на крышке которого закреплено гидрооборудование устройства: мотор-насосы 22 и 23, три регулятора 24, каждый иэ которых включает корпус 25, золотник 26, пружину 27 и дифференцирующие полости 28 и 29 давления масла, редукционный клапан 30,. дроссели 31 и 32 расхода, путевой дроссель 33 и реле 34 давления. Путевой дроссель 33 кинематически связан с копиром 35 закреплен на планшайбе 4) хода поршня 14 гидроцилиндра 15.

Устройство снабжено пультом управления (не показан), Устройство работает следующим образом.

Обрабатываемую деталь 6, предварительно прошедшую операцию шлифования, промывки и сушки, закрепляют в центрах основания 1 и посредством поводка соединяют с приводом вращения (п = 120 — 140 мин ). Планшайбу

4 с деформирующими инденторами (алмазный наконечник; R = 2,5 мм,,материал детали 6 — закаленная сталь;

R„ = 3,5 - 4,0 мм, материал — незакаленная сталь, чугун) устанавливают по центру кулачка (используя смотровой канал 16). Затем планшайбу 4 стопорят на направляющих-скалках с помощью фиксаторов. После этого закрепляют на штоке гидроцилиндра 15 копир

34, длина рабочего участка которого совпадает с шириной обрабатываемого кулачка. Затем планшайбу 5 с копирными наконечниками 20 устанавливают против кулачка, совпадающего по углу фазы газораспределения с обрабатываемым кулачком, т.е. у обоих кулачков копирного и обрабатываемого, выступы (носики) кулачков расположены в одной плоскости. После этого планшайбу

5 также стопорят фиксаторами. Магистрали согласно гидросхеме соединяются с копирными механизмами 17 и регуляторами 24, а магистраль 36 и мотор-насос 22 — с копирными механизмами 17. Включают с пульта моторнасосы 22 и 23 и привод вращения обрабатываемой детали 6.

Масло под давлением, подаваемым мотор-насосом 22, поступает по магистрали 36 в корпус копирного механизма 17 и, пройдя через проходное сечение между средним пояском, золотника 19 и его корпусом поступает в одну из полостей гидроцилиндра 1) с радиальным поршнем 12. Масло из другой полости вытесняется и, пройдя через проходное сечение, образованное между крайним пояском золотника

19 и его корпусом, поступает к дросселю 31 радиального поворота плунжера-державки 9 (вместе с гидроцилиндром 8). Гидроцилиндр 8 также работает от мотор-насоса 22. Вытесняемое при нагружении плунжера-державки

9 масло из полости гидроцилиндра 8

1447648 поступает к автоматическому регулятору 24 скорости деформационной обработки и к дросселю 32.

Регулятор 24 соединен магистралью с выходными полостями гидрокопирного механизма 17. В процессе копирования профиля копирного кулачка вытесняемое иэ гидроцилиндров 8 и 11 масло проходит через дроссели 31 и 32. При этом давления в магистралях, идущих к дросселям 31 и 32, и в полостях

28 и 29 регулятора 24, становятся приблизительно пропорциональны квадратам вытесняемой из гидроцилиндров

8 и 11 масла в единицу времени (при заданных проходных окнах дросселей

31 и 32). С учетом того, что пружина

27 регулятора 24 уравновешивает усилия, действующие на его золотник 26. сумма давлений в его дифференцирующих полостях 28 и 29 постоянна и определяется усилием пружины 27. Величина регулирующего нагружения деформирующего индентора 10 в угловом (гидроцилиндр 11) z» радиальном (гидроцилиндр 8) направлениях устанавливается предварительно (Р = 1,5—

2,0 MIIa) открыванием (закрыванием) проходных окон дросселей 31 и 32, Ход осевой подачи (S = 0,07 мм/об) деформирующего индентора 10 осуществляется (одновременно с работой гидроцилиндров 8 и 11) гидроцилиндром

15, шток которого несет копир 35, связанный с путевым дросселем 33 и реле 34 давления, обеспечивающих посредством второго мотор-насоса 23 рабочую подачу индентора 10 для всех трех плунжеров-державок 9.

По окончании рабочего хода инденторов 10 мотор-насосы 22 и 23 отключаются и плантайбы 4 и 5 настраивают на обработку следующего кулачка де-тали 6.

Устройство обеспечивает хорошее качество выглаженных поверхностей кулачков и повышает эффективность процесса алмазного выглаживания.

Формула изобретения

1. Устройство для чистовой обработ. ки сложных поверхностей, содержащее основание с»»;»правля»още»», на которой смонтирован корпус с механизмом нагружения, несущий державку с деформирующим индентором, копирный механизм и механизм радиального поворота, отличающееся тем, что, с целью повьш»ения эффективности обработки кулачков алмазным выглаживаzð нием путем обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования, оно снабжено дополнительным корпусом, кронштейнами, направляющими копирными механизмами, механизмом осевой подачи »»»»дентора в виде гидроцилиндра

2р и регулятором скорости деформационной обработки, при этом механизм нагружения и механизм поворота выполнены соответственно в виде осевого и радиального гидроцилиндра, а копир25 ные механизмы — в виде золотникового устройства, причем оба корпуса выполнены в форме планшайб и установлены на направляющих, связанных кронштейнами с основанием, при этом механиэЗР мы »»агружения, радиального поворота и осевой подачи кинематически связаны в блок-модуль, а в каждом корпусе установлен копирный механизм и указанный блок-модуль.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что оно снабжено валом, поршень радиального гидроцилиндра вь»пот»нен с отверстием, 4р а указанный вал соединен с гидроцилиндром нагружения, поршнями радиального гидроцилиндра и гидроцилиндра осевой подачи, при этом гидроцилиндры нагружения и радиального поворота

4 гидравлически связаны с копирнь»м ме5 ханизмом и регулятором скорости деформационной обработки.

3, Устройство по и. 2, о т л ич а ю щ е е с я тем, что вал установлен в отверстии поршня радиального гидроцилиндра на шлицах с воэможностью осевого перемещения.

l 447648!

447648

Составитель С, Чукаева

Редактор А. Огар Техред Л.Олийнык Корректор В, Романенко

Заказ 6791/18 Тираж 678 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4