Способ получения массы для теплоизоляции труб

Иллюстрации

Показать всеРеферат

Изобретение относится к производству строительных материалов, а именно к способу изготовления теплоизоляционной массы на основе битума для изолирования теплопроводов, проложенных канальным и бесканальным способами. С целью снижения усадки и устранения трещинообразрвания в способе получения массы для теплоизоляции труб в нагретый до 180-185 С битум БН-111,, BH-IV предварительно вводят резиновую крошку, перемешивают не менее 50 ъшн, затем вводят перлит , распушенный асбест 7-8 -сорта и цементную пьшь до следующего соотношения компонентов, мас.%: указанный битум 57-75J резиновая крошка 0,2- 2,0; вспученный перлит 14-40; .распушенный асбест 7-8 сорта 1-4; цементная пыпь 1,8-5,0, причем резиновая крошка имеет следующий гранулометрический состав, мас.%: от 0,005 до 0,1 мй 50-99j от 0,1 до .1,2 мм 1-50. Тепловая изоляция объемной массой 420-500 кг/м имеет прочность при сжатии 4,1-4,2 кгс/см, водопоглощение при полном погружении по объему за 1 сут 0,5-1,0%, за 5 сут 1,3-2,6%, коэффициент теплопроводности 0,081- 0,09 Вт/м К); теплостойкость , уд. объемное электросопротивление в сухом состоянии 10 -10 Ом/см, при влажности 10% Ом/см; показатель концентрации водородных ионов (рН) до эксплуатации 8,6, при длительной эксплуатации 8,0-8,3; усадка по объему 0,19-0,2%; не имеет трещин до и после длительной эксплуатации, 1 з.п, ф-лы, 3 табл. 5 4i 4 | 1 00 J

СОЮЗ СОВЕТСКИХ

C0UHAËÈÑÒÈ×ECHÈÕ

РЕСПУБЛИН цр 4 С 04 В 26/26, 38/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

l1Q ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4114246/31-33 (22) 08.09.86 (46) 30.12.88. Бюл. Р 48 (71) Киевский технологический институт легкой промышленности и Киевский политехнический институт им. 50-летия

Великой Октябрьской социалистической революции (72) А.В.Кравчук, В.С.Каштан, В.И.Кравчук и Г.В.Ефимов (53) 662.998(088.8) (56) Авторское свидетельство СССР

Р 687054, кл. С 04 В 38/08, 1978.

Авторское свидетельство СССР

В 660965 кл.. С 04 В 38/08, 1977. (54) СПОСОБ ПОЛУЧЕНИЯ ИАССЫ ДЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБ (57) Изобретение относится к производству строительных материалов, а именно к способу изготовления теплоизоляционной массы на основе битума для изолирования теплопроводов, проложенных канальным и бесканальным способами. С целью снижения усадки и устранения трещинообразования в способе получения массы для теплоо изоляции труб в нагретый до 180-185 С битум БН-III,. БН-, ЕЧ предварительно

„„SU„„3 447784 А 1 вводят резиновую крошку, перемешивают не менее 50 мин, затем вводят перлит, распушенный асбест 7-8 .сорта и цементную пыль до следующего соотношения компонентов, мас.Х: указанный битум 57-75 резиновая крошка 0,22,0; вспученный перлит 14-40; .распушенный асбест 7-8 сорта 1-4; цементйая пыль 1,8-5 0 причем резиновая крошка имеет следующий гранулометрический состав, мас.Х: от 0 005 до

0,1 мм 50-99; от 0,1 до .1,2 мм 1-50.

Тепловая изоляция объемной массой

420-500 кг/м имеет прочность при сжатии 4, 1-4,2 кгс/см2, водопоглощение при полном погружении по объему за 1 сут 0,5-1,0Х, за 5 сут 1,3-2,6Х коэффициент теплопроводности 0,0810,09 Вт/м К); теплостойкость 150 С, уд. объемное электросопротивление в сухом состоянии 10 " -10 " Ом/см, при влажности 10Х 108-10 Ом/см; показатель концентрации водородных ионов (рН) до эксплуатации 8,6, при дли" тельной эксплуатации 8,0-8,3 усадка по объему 0,19-0,2Х; не имеет трещин до и после длительной эксплуатации.

1 s.ï. ф-лы, 3 табл.

1447784

Изобретение относится к производству строительных материалов, а именно к способу изготовления теплоиэоляционной массы на основе битума для изолированйя теплопроводов, проложенных канальным и бесканальным способами.

Цель изобретения — снижение усадки и устранение трещинообразования. 1О

Для приготовления теплоизоляционной сырьевой смеси используют битум марки БН-III или БН-IV вспученный перлитовый песок объемной массой 80120 кг/м фракции 0,05-3,5 мм, асбест 15 хризотиловый 7-8 сорта (распущенный); крошку резиновую — отход шиноременной промышленности гранулометрического состава, мас.%: от 0,005 до 0,1 мм

50-90, от О, 1 мм до 1,2 мм 1,0-50, 2О цементную пыль — отход цементного производства » удельной поверхностью

2400-2700 г/см, которая не должна содержать комков, посторонних включений. Не допускается попадание влаги в цементную пыль.

Способ осуществляется следующим образом, Битум, нагретый до 180-185 С,. смешивают с резиновой крошкой в течение 50 мин нри постоянном перемешивании либо с периодическими. остановками на 3-5 мин. Затем битуморезино,вый расплав смешивают в течение

45-50 с с сухим перлитом, распущенным асбестом и цементной пылью.

Теплоизоляционную смесь с температурой 160-170 С наносят на трубы методом засыпки (заливки) траншеи со смонтированным и испытанным в ней 40 трубопроводом. При температуре теплоизоляционной смеси 80-120 С ее уплотняют в.траншее площадочным вибратором (50-60 кг) в течение 30-40 с через 1 ч 30 мин с момента засыпки сме- 45 си в траншею. При температуре смеси

120-160 С уплотнение не производят: смесь под силой собственного веса оплывает, заполняя все области под трубами. Нельзя использовать смесь ,с температурой менее 80 С.

Предусмотрено нанесение теплоизоляционной смеси на трубы в заводских условиях шнековыми машинами, но толь-5 ко на прямолинейные участки. Все криволинейные участки и сварные стыки труб теплоизолируются на месте строительства теплотрассы методом заливки.

Теплоиэоляционную смесь применяют преимущественно для теплоиэоляции канальных и бесканальных теплопроводов в сухих грунтах и в грунтах средней влажности, работающих по температурному графику 150-70 С.

В теплоиэоляционную смесь нецелесообразно вводить резиновую крошку с размерами гранул более 1,2 мм, так как значительно увеличивается время девулканиэации резины. В данной теплоизоляции положительный эффект достигается эа счет перехода резиновой крошки в расплав битума, а недовулканизированная резиновая крошка дает отрицательный эффект.

При перемешивании битуморезинового вяжущего в течение 30-35 мин не происходит девулканизации крупных гранул резиновой крошки, верхний предел времени перемешивания и хранения расплава не указывается, так как свойства битуморезинового расплава не зависят от него.

После засыпки смеси в траншею температура смеси постепенно снижается, уменьшается ее эластичность и после

1,5 ч вибрирование не дает желаемого результата независимо от его продолжительности.

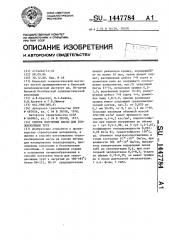

В табл. 1 указаны составы сырьевой смеси; в табл. 2 — оптимальный состав сырьевой смеси с содержанием резиновой крошки различного гранулометрического состава1 в табл. 3— физико-технические показатели тепловой изоляции (предлагаемой и известной) .

Для определения показателя концентрации водородных ионов и наличия трещин после длительной эксплуатации в соответствии с методикой эксплуатационных исследований теплоизоляционных материалов. имитируется 20-30летний срок службы, т.е. нормативный срок службы теплопровода.

Формула изобретения

1. Способ получения массы для теплоизоляции труб на основе битума путем его нагрева до 180-185 С и смео шивания со вспученным перлитом и цементом, отличающийся тем, что, с целью снижения усадки и устранения трещинообраэования, в нагретый битум БН-III, БН-IV предварительно вводят резиновую крошку, пере1447784

Таблица!

Содержание компонентов, мас.X

Состав Условия зксплуатации теплопровода

Распу- Резиношенный вая асбест крошка

Битум Вспученный перлит

Цемент- Портная ланд- пыль цемент

Пред" лагаеГ мый 1 Сухие грунты

0,2

Грунты средней влажности

3,4

27 2 5 1,1

Ф

Влагонасыщенные грунты 75 14 4

Известный

20-30

40-50 30-40

Таблица 2

Содержание компонентов, мас.7.

Цементная пыль

Битум Вспученный Распушенный Резиновая крошка (гранулеметриперлит асбест ческий состав, мас.Х) 66 27 2,5 ° 1 от 0 005 до О,! мм 50 от 0,1 до 1,2 мм 50) 3,4

2,5, 1, 1 от 0,005 до О, 1 мм 75; от 0,1 до 1,2 мм 25) 3,4

66 27

2,5 1,.1 от 0,005 до О,! мм 99; от 0,1 до 1,2 мм 1) 3,4

66 27 иешивают не менее 50 мин, затем вводят перлит, распушенный асбест 7-8 сорта и цементную пыль до следующего соотношения компонентов, мас.X:

Указанный битум 57-75

Резиновая крошка 0,2-2

Вспученный перлит 14-40

Распушенный асбест

7-8 сорта 1-4

Цементная пыль 1,8-5

2. Способ по п.1, о т л и ч а юшийся тем, что резиновая крошка э имеет следующий гранулометрический состав, мас.Ж:

От 0,005 до 0,1 мм 50-99

От 0,1 до 1,2 мм 1-50

f44/784

Твблаца3

Нвгогеяоэаяме покаэателвй

Иасса по способу кэкестмому црецлвсвемому

Э а 5

2, Обломках масса, кт/мг

500 450 450 450

500-600

450

420!!редел процкостп прц скатам, кто/смг

Водопотлоцекне прк пол» ком потрумекг«г по объемуг Йг

Эв одам суткц

4,2, 4 ° 2 4,2 4,2

4 ° 2

4 1

0,7 0,7

1,7 1,7 3 6-5

0,08Э 0,083 0,105-0,14

0,7

0,7

О ° 5

1 3

1,0 эа 5 сутггк воэгивгцквкт теплопровоцптм прц 20 С, Вт/(» К) 2,6

1,7 гэ7

От08!

0,083

0 09. 09083

150 твггггостойкость г С

Уделвкое объемкое электросопротлэлекпе, Ом/смг п суком состолкцц

150 150.

150

150

10 ге

f0(i

10 10 10

10 1 10, 10

10"" го!

О прц алацкостм 1ОХ

Йокаэателв концектрацкц аодородкмк коков (рН) до эксллуатвцкм при длцтелакой эксплуатацкм

Валггчггв трещкн, жг до эхсплуатациц после гргггтелваой эксплуатации

1О

8,6 8,6 . 8,6 8,6

8 3 8 3 8 3 8 3

8,6

10-10, 5

8,3

8 6

8,0

0 ° 2-0,6

0,8-1,2

Отсутствуют

Отсутствуют

Отсутствуют

Отсутствуют Отсутствуют

Отсутствуют

0>19 0 ° 19 О 19 .1 1-1 ° 28

Усвдкв по объему, 2

0,19

0 2

0,18

Составитель N.Õèòðîâà

Текред П.Сердгокова Корректор гг П ароши

Редактор И.Рыбченко

Заказ 6803/25 Тираж 594 Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5