Способ термической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке и может быть использовано в машиностроении при термообработке стальных изделий, преимущественно цилиндрической и призматической формы Цель изобретения - снижение отпускной .хрупкости и сокращение длительности термообработки. Для этого изделие, прошедшее закалку, помещают в металлическую обойму с толщиной стенки, равной 0,1-0,2 мм максимальной толщины детали, с зазором, равным 0,01-0,05 мм максимальной толщины детали , совместно нагревают до температуры отпуска, выдерживают и охлаждают в воде. 2 з.п. ф-лы, 1 нп.,1 табл. с (fi (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЕ,ЛИК

Ш4 С 21 D 1/68

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСИОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fl0 ИЗОЬРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. (21) 4136129/23-02 (22) 1 7. 10. 86 (46) 30. 12.88 Бюл. 9 48 (7 1) Произ вод ст венное о бъ единение

"Уралмаш" (72) P. С. Фазлиахметов и М.P. Фазлиахметов (53) 621.785.79 (088.8) (56) Васильевский П.Ф. и др. Регулируемое охлаждение и термическая обработка в литейных формах крупных стальных отливок. — Литейное производство, 1 965, У 2, с. 1-3.

Авторское свидетельство СССР

У 80554). кл. С 21 D 1/62, 1950..

SU„1447882 А1 (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к термической обработке и может быть использовано в машиностроении при термообработке стальных изделий, преимущественно цилиндрической и призматической формыс Цель изобретения — снижение отпускной .хрупкости и сокращение длительности термообработки. Для этого изделие, прошедшее закалку, помещают в металлическую обойму с толщиной стенки, равной 0,1-0,2 мм максимальной толщины детали, с зазором, равным

0,01-0,05 мм максимальной толщины детали, совместно нагревают до темпера- с

Ю туры отпуска, выдерживают и охлаждают в воде. 2 з.п. ф-лы, 1 ил.,1 табл.

14478

Вязкость разрушенияФ Klñ В

МПа,4 М

Спо соб ох" лвждения Предел текучести 9 Got ю

МПа

Временное сопротивление,б ь, Ине

Относительное сужение, у, Х

Относительное удлине ние,9,Х

Прототип

500

760

58 19 )00 80

60 20 65

В воде с обоймой

62 20 . IIO IOO 95 85

490

755

Изобретение относится к термоббработке и может быть использовано в ма-. шиностроении при термической обработке цилиндрических и призматических стальных изделий постоянного и переменного поперечного сечения, а

Цель изобретения — уменьшение отпускной хрупкости за счет ускоренного охлаждения при ограниченном уров- 10 не остаточных напряжений и сокращение длительности термической обработки.

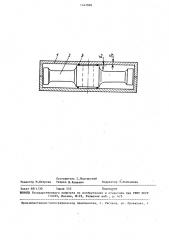

На чертеже изображена обойма 1, в которую помещено термообрабатываемое изделие 2 (с помощью прокладок 3 ус- 15 танавливается зазор S» между иэделием и обоймой, имеющей толщины стенки 82).

Пример. Кованые заготовки из стали 38ХГН--в виде цилиндров диаметром 360 мм и длиной 600 мм были пода вергнуты закалке от 860 С в масле и отпуску при 620 С. Охлаждение после отпуска производили в воде без обоймы, в воде с обоймой толщиной 40 мм 25 при зазоре 5 мм и на воздухе. Испытания образцов растяжением и определение вязкости разрушения производили при комнатной температуре, определение ударной вязкости — при комнатной 30 и отрицательных температурах. Резуль1таты приведены в таблице.

Как видно иэ приведенных резуль: татов, ударная вязкость и вязкость разрушения стали по предлагаемому 35 способу.по сравнению с прототипом значительно выше.

Для сравнения проводили также замеры скорости охлаждения цилиндра диаметром 250 мм иэ стали 20X2N в обойме толщиной 50 мм (0,2 диаметра) и зазоре 12 мм (0,05 диаметра) в воо де от 650 С и такого же цилиндра на воздухе без обоймы. При охлаждении по предлагаемому способу в момент из-45 влечения детапи иэ обоймы, т.е. че82 г рез 20 мин, температура центра рава о нялась 120 С, а поверхности — 80 С.

При охлаждении на воздухе беэ обоймы в центре изделия температура опускао лась до 120 С через 90 мин, температура на поверхности при этом равняа лась 110 С. Таким образом, при охлаждении по предлагаемому способу скорость охлаждения по сравнению с охлаждением на воздухе. или по прототипу повышается примерно в 5 раз.

Вместе с тем, решая задачу подавления отпускной хрупкости, предлагаемый способ обеспечивает уровень остаточных напряжений в изделии менее

100 ИПа, что соответствует уровню остаточных напряжений при охлаждении пс прототипу и значительно меньше, чем при охлаждении, например, в воде.

Формула изобретения

1. Способ термической обработки стальных изделий, преимущественно цилиндрической и призматической формы, включающий закалку, отпуск, охлаждение после отпуска, о т л и ч а ю— шийся тем, что, с целью улучшения качества изделий путем уменьшения отпускной хрупкости, сокращения продолжительности термической обработки, при отпуске изделие помещают с зазором в стальную обойму постоянного поперечного сечения и совместно с обоймой ведут нагрев и охлаждение.

2. Способ по п.1 о т л и ч а юшийся тем, что толщину стенок обоймы берут равной 0,1-0,2 максимальной толщины изделия.

3. Способ по пп. 1 и 2, о т л и ч а ю шийся тем, что минимальный зазор между изделием и обоймой берут равным 0,01-0,05 максимальной толщины изделия, Ударная вязкость,,КСУ,Дж/см

О при температуре, С

20 -20 -40 -60

°

1447882

Составитель С. Подгурский

Редактор М.Петрова Техред M.1 оданич

Корректор Э.Лончакова

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 6811/30 Тираж 545 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035-, MocKBa, Ж-35, Раушская наб., д. 4/5