Устройство для изготовления профильных поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давление.м, в частности к производству труб волочением. Цель - повышение те.хнологичности и долговечности устройства. Устройство содержит волоку в виде пакета кольцевы.х дисков с механизмом профилирования , выполненным из радиально перемещающихся держателей с закреп,lennMvui на концах профилирующими элементами. Держатели снабжены шестернями, взаимодействующими с центральным колесом, установленным с возможностью вращения в кольцево.м пазу с торца смежного диска. Внутри дисков раз.мещены цилиндрические сегменты с кольцевыми выступами, образующими замковое соединение для скрепления дисков. Число сегментов не меньше числа держателей. На боковых поверхностях сегментов выполнены сквозные отверстия для возможности перемещения профилирующих элементов, а внутренняя цилиндрическая поверхность сегментов снабжена поперечными канавками. Это позволяет упростить процесс регулировки глубины выдвижения профилирующих элементов . 2 ил. s.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5)) 4 В 21 Н 3/00

ОПИСАНИЕ NSOBPETEHHl) " „

К Д ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 4254389/31 -27 (22) 01.06.87 (46) 07.01.89. Бюл. № 1 (71) Рижский политехнический институт им. A. Я. Пельше и Рижское монтажноналадочное управление «Г1рибалтлесэнерго» (72) Ю. С. Воскресенский, Э. А. Мискаров и К. К. Г1аулиньш (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР

N0 994400996655, кл. В 21 Н 3/00, 1982. (54) УСТРОЙС ГВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ (57) Изобретение относится к обработке ме таллов давлением, в частности к производству труб волочением. Цель — повышение технологичности и долговечности уcTpoHcTBd.

Устройство содержит волоку в виде пакета кольцевых дисков с механизмом профилиÄÄSUÄÄ 1449216 А 4 рования, выполненным из радиально перемещающихся держателей с закрепленными на концах профилирующими э;и мс нтами.

Держатели снабжены шестернями, взаимодействующими с центральным колесом, у становленным с возможностью вращения н кольцевом пазу с торца смежного диска.

Внутри дисков размещены цилиндрические сегменты с кольцевыми выступами, образующими замковое соеди не ние для скреп1E ния дисков. Число сегMpHT(>B не меньше числа держателей. На ооковых поверхностях сегментов выполнены сквозные отверстия для возможности перемещения профилирующих элементов, а внутренняя цилиндрическая поверхность сегментов снабжена поперечными канавками. Это позволяет упростить процесс регулировки глубины выдвижения профилирующи.х элементов. 2 ил.

1449216

Формула изобретения

Изобретение относится к обработке металлов давлением, в частности к производству труб волочением, и может быть использовано, например, при изготовлении высокоинтенсивных теплообменных труб.

Цель изобретения — повышение технологичности процесса волочения и долговечности (срока службы) устройства.

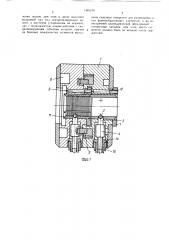

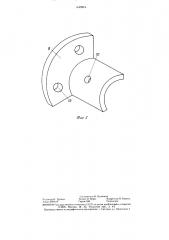

На фиг. 1 изображено устройство для изготовления профильных поверхностей, продольный разрез; на фиг. 2 — цилиндрический сегмент с кольцевым выступом.

Устройство состоит из пакета кольцевых дисков 1 с ме анизмом профилирования, выполненным из радиально перемещающихся держателей 2 и закрепленными на концах рабочими профилирующими элементами 3.

Держатели 2 снабжены шестернями 4, взаимодействующими с синхронизирующим зубчатым колесом 5, установленным в кольцевом пазу 6 с торца смежного диска. Внутри кольцеBblx дисков 1 размещены цилиндрические сегменты 7 с кольцевыми выступами 8, образующими замковое соединение 9 для скрепления дисков 1.

На боковых поверхностях сегментов 7 выполнены сквозные отверстия 10 для возможности перемегцения профилирующих элементов 3 с держателями 2. Внутренняя цилиндрическая поверхчость сегментов 7 содержит поперечные канавки 11.

Процесс получения профилей, например, спиральных канавок на цилиндрических IIoиерхностях происходит следующим обраЗОМ.

Устройство устанавливается на закруточном станке, например в патроне токарновинторезного станка. Кольцевые диски 1 с требуемым количеством профилирующих элементов 3 разворачиваются один относительно другого под определенным углом, при котором обеспечивается заданный шаг и число заходов спиралей. Передний конец трубы заготовки пропускают через свободное отверстие волочильной обоймы, образованное цилиндрическими сегментами 7, и захватывают зажимом каретки, которая сообщает трубе поступательное прямолинейное движение.

На заданном рассгоянии от переднего конца трубы вводят рабочие профилиру югц»е элементы 3, используя зубчатую передачу 4 и 5. При этом поверхность заготовки в месте ее контакта с профилирующими элементами 3 деформируется на требуемую глубину. После этого сообщают крутящий момент и производят профилирование по сниральной линии. Обработав заданную длину трубы, ее освобожда ют,из обойм ы.

Волока собирается последовательным присоединением одного кольцевого диска 1 к другому с помощью цилиндрических сегментов 7 с последующей фиксацией винта5

35 ми 12. Для этого в кольцах сегментов 7 предусмотрены отверстия 13.

Регулировка вылета держателей 2 на одинаковое начальное положение относительно поверхности заготовки производится один раз регулировочными гайками 14 с контргайками 15. Последующая одновременная установка глубины выдвижения профилирующих элементов 3 каждого кольцевого дис ка 1 осуществляется посредством синхронизирующего зубчатого колеса 5 либо от одного из держателей 2 с ведущей шестерней 4, либо от зубчатой рейки (не показана). B первом случае зубчатое колесо 5 выполняется плоским, во втором — комбинированным. При этом устройство устанавливается неподвижно (без вращения) и может использоваться для изготовления профилей со сложным законом распределения спиралей по поверхности трубы.

Для накатки спиралей на партии труб с определенным наружным диаметром производят подбор цилиндрических сегментов 7 под соответствующий диаметр заготовок, причем комплект кольцевых дисков 1 с ме.ханизмом профилирования, включая рабочие элементы 3, не меняется. Один и тот же комплект с разным набором сегментрв 7 может использоваться в довольно широком диапазоне типоразмеров обрабатываемых труб.

Так, например, пррфилирующие элементы диаметром 8 мм пригодны для обработки труб диаметром от 13 до 26 мм. Этот диапазон размеров обусловлен соотношением диаметров профилирующих элементов и обрабатываемых труб, которое находится в и редел а х 0,3- — 0,6.

Поперечные канавки ll на внутренней цилиндрической поверхности сегментов 7 в зависимости от технологии изготовления могут быть выполнены в виде дискретных кольцевых или винтовыми в виде упорной резьбы. В любом случае они способствуют более качественной обработке поверхности заготовок.

Устройство для изготовления профильных поверхностей, содержащее волоку в виде пакета кольцевых дисков с механизмом профилирования, выполненным в виде радиально перемещающихся держателей с закрепленными на концах рабочими формообразующими элементами, отличающееся тем, что, с целью повышения технологичности и долговечности устройства, последнее снабжено синхронизирующим зубчатым колесом, шестернями и цилиндрическими сегментами с кольцевыми выступами, образующими замковое соединение для скреп!

449216

11 ления дисков, при этом в диске выполнен кольцевой паз под синхронизирующее колесо, а шестерни установлены на держателях с возможностью взаимодействия с синхронизирующим зубчатым колесом, причем на боковых поверхностях сегментов выполпены сквозные отверстия для размещения в них формообразующих элементов, а на их внутренней цилиндрической образующей поперечные канавки, при этом число сегментов должно быть не меньше числа держателей.

>4492lb

Составитель В. Кузнецов

Редактор Н. Тупица Текред И. Верес Корректор Н. Король

Заказ 6904, 0 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4