Устройство для изготовления листовых заготовок металлических композиционных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к производству заготовок для изготовления металлических волокнистых коьтозиционных материалов и предназначено для повьшения производительности за счет увеличения точности укл вдки армирующего волокна. Устройство содержит подающие матричный материал и армирующие волокна катушки, направляющий и деформирующий узлы. На листовом матричном материале при помощи накатывающего валка выполняют продольный рельеф. Затем при помощи направляющего узла в углубления рельефа подают армирующее волокно. При этом расположенные в направляющем узле фиксаторы регламентируют точность его укладки. Затем при помощи обжимного валка производят совместную деформацию матричного материала с армирующим волокном. При использовании этого устройства повьш1ается производителькость труда за счет повьппения скороес ти соединения армирующего волокна со слоем матрицы при пластическом деформировании последнего и при сохранении исходной прочности армирующего волокна. 3 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 К 20/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4075153/25-27 (22) 11.06.86 (46) 07.01,89. Бюл. Р 1 (72) В.И.Михеев., А.Н.Чижов, С.Т.Милейко, В.В.Трутпев, Ю.И.Казначеев, В ° Н.Косолапов и Е.Н.Виноградова (53) 621.771 (088.8) (56) Авторское свидетельство СССР к 94 1098, кл. В 23 К 20/04, 1982. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ЛИСТОВЫХ ЗАГОТОВОК МЕТАЛЛИЧЕСКИХ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (57) Изобретение относится к производству заготовок для изготовления металлических волокнистых композиционных материалов и предназначено для повышения производительности за счет увеличения точности укладки армнрующего волокна. Устройство содержит по„„Я0„„1449284 A 1 дающие матричный материал и армирующие волокна катушки, направляющий и деформирующий узлы. На листовом матричном материале при помощи накатывающего валка выполняют продольный рельеф. Затем при помощи направляющего узла в углубления рельефа подают армирующее волокно. При этом расположенные в направляющем узле фиксаторы регламентируют точность его укладки. Затем при помощи обжимного валка производят совместную деформацию матричного материала с армирующим волокном. При использовании этого устройства повышается производитель- ность труда за счет повышения скорости соединения армирующего волокна со слоем матрицы при пластическом деформировании последнего и при сохранении исходной прочности армирующего волокна. 3 ил.

1449284

И >обрРтРнис От носится к 11poH.!нод с тну кс>мпозиционн11х материалов, а именно к способам получения »HcToPblx

1аготонок для ичделий иэ волокнистых металлических компочиционных материалов, Цель изобретения — повышение производите 1ьности 3B счет увР»ичения точности укладки армирующего волокна.10

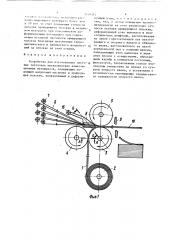

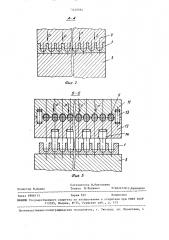

На фиг.1 представлена схема устройства; на фиг. 2 — формирование продольных углублений н матричном материале (сечение А-А на фиг.1); на фиг.3 — напран»яющии учел для армирующего волокна (r.ечение Б-Б на фиг. 1) °

Ус с ройстно содержит подающий листовой матричный материал 1, барабан

2, гладкий опорный валок 3, накатына- >р ющий с рельефной поверхностью валок гладкий обжимной налок 5, подающее армирующее во»окно 6 катушки 7, направляющий узел 8, резак 9 для резки листового композиционного материала 25 на мерные части 10. Направляющий узел

8 выполнен в ниле двух планок 11 и

12, соединенных штифтами 13,-с отверстиями, образующими н сомкнутом состоянии калибр для армирующего но- 30

»окна. В нижней планке 12 по осям отверстий усганонлены фиксаторы 14 с торцевой поверхностью по форме рельефа накатывающего валка. Направляющий учесс 8 ус;та11овлсн на шарнире 15 с воэ35 можностью перемещения эквидистантно поверхности опорного валка 3.

Устройство работает следующим образом.

Листовой матричный материал 1 с барабана 2 подают н зазор между опорным 3 и накатывающим 4 валками и проичнодят накатку углублений в полуфабрикате. Затем матричный материал

1 с накатанными углублениями для волокна 6 поступает в зазор между

Опорным 3 и с тжимным 5 валками. Армируюшее волокно 6 с катушек 7 встав>я1с>т в отверстия направляющего узла

8, устанавливают последний щупами 14

50 н у1.луб сения и полуфабрикате и под;«имают с чаданным усилием Р, н речультате волокно 6 размещается в уг»уб»с.ниях. Пос»с этого проиэводят пеформацию матричного материала с армирующим волокном Обжимным валя Ом 5, и р и и v р 1. И.11отавливают моl. >м1 с чиционнос.о материала с мат ри пей и ч а>1юми>си Р нсч с> с 1111,сна Л>1г 6 и а рмирую1>сим вол Ок нс и бс ра . Ширина заготовок (поперек во:1окна) ?00 мм, толщина О, 300 мм. !1истово>1 по>1уфабрикат (фольгу) толщиной 0,400 мм обкатывают в валках ф 150 мм до получения углублений с дном, имеюсцим цилиндрическую поверхность. Ширина уг»уб»ений 0,200 мм, глубина 0,350 мм, шаг О,? 50 мм. Борные волокна со шпулей пропускают через отверстия в кондукторе и направляют в углубления матричного слоя, прижимая кондуктор его щупами к дну углуб»ений, Борное волокно имеет диаметр 0,200 мм. ,Отверстия в кондукторе имеют диаметр

0,205 мм и шаг 0,250 мм. Кондуктор имеет 100 пластинчатых щупов с рабочей поверхностью по форме и размерам углублений. Расстояние между щупами

2,0 мм. При подаче матричного слоя с размещенным в его углублении волокном н зазор мсжду опорным и обжимным валками производят однонапранленный изгиб и обжатие бортов углублений до заданной толщины моноленты (0,300 мм). Скорость выхода готовой моноленты составляет 18-20 мlмин, Среднее значение предела прочности и коэффициент вариации предела прочности волокна, извлеченного из моноленты, совпадают с этими характеристиками для исходного волокна (соответственно 6 = 300 кгс/мм, = 5-8Z).

Пример 2, Изготавливают моноленты композиционного материала с матрицей из титанового сплава ВТ6С и борным армирующим во»окном. В фольге иэ ВТ6С толщиной 0 350 мм накатывают углубления глубиной 0,250 мм.

Остальные размеры углублений, борного нолокна, моноленты, а также параметры кондуктора те же, что и в примере 1. Деформирование бортов углуб(лений осуществляют осадкой на 0,050 мм.

Скорость выхода готовой моноленты из валков при непрерывном деформиронании бортов углублений составляет

30-32 м/мин, при прерывистом (линиями по 5 мм шириной с шагом 20 мм) поперек волокна — 40-44 м/мин при сохранении волокном исходных до соединения со слоем матрицы характеристик механических свойств.

Таким образом, предложенное устройство по сравнению с известным почноляет повысить производительность труда при изготовлении листовых чаГ 1ГL>H(ll, (! 1 ((. 1(((c ГО((г3 (;а ((ич((ко(о но "1((1 >(t((ttо>(но((ht Itåðè÷ (з болгар ч(.(! н 10 раз з» с (ег rntt(((»(ния точности укладки ар (ируккяего t(o (окна в матрич5 ном матг риале при пластическом деф(1рмиронании последнего при сохранении исходной проч ности армирующего волокна благ одаря исключению термоциклического и химического воздейст- 1г( вий на волокно на этой стадии.

Формула изобретения

Устройство для изготовления листо- 15 вых заготовок металлических композиционных материалов, содержащее подающий матричный материал и армирующее волокно, направляющий и деформи1 a0? (s ( рую((гий узль(, о т л и ч а ю щ е е с я тем, что, с цельt(t повышения произьодитсльности за счет увеличения точности укладки армирующего волокна, деформирующий узел выполнен в виде соединенных штифтами, расположенных на одной горизонтальной оси накатывающего и опорного валков и обжимного валка, расположенного на одной вертикальной оси с опорным валком, направляющий узел выполнен в виде двух планок с отверстиями, образующими калибр в сомкнутом состоянии, фиксаторов, закрепленных соосно упомянутым отверстиям на планке со стороны опорного валка, и установлен с воэможностью перемещения эквидистаитно поверхности опорного валка.

1449284

Составитель И. Николаева

Техред М.Ходанич КоРРектоР О.Кравцова

Редактор В,Данко

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 6908/13 Тираж 922 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5