Центрифуга для очистки жидкости

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для очистки жидкости и может быть использовано , например, при очистке масла в централизованных системах линий обкатки двигателей внутреннего сгорания, а также в других производствах. Цель изобретения - повышение производительности и степени очистки. Центрифуга содержит корпус 1, в котором на приводном валу 3 один под другим смонтированы перфорированные барабаны 4. Диаметр каждого последующего по направлению движения жидкости барабана 4 превышает диаметр предыдущего. Приспособление для отвода очищенной жидкости выполнено в виде центробежного насоса 13. Устройство для отвода тяжелой фракции.состоит из прикрепленных к нижним торцам барабанов 4 дисков 7. Диски 7 снабжены на периферии радиальными лопатками 8 и имеют окна 9 для перетока жидкости из вышерасположенного барабана 4 в зазор между корпусом 1 и нижерасположенным барабаном 4. Диаметр каждого диска 7 превышает диаметр барабана 4, к которому этот диск прикреплен. Такая центрифуга имеет несложную конструкцию, компактна и технологична в изготовлении. Характеризуется малой металлоемкостью, небольшими издержками на изготовление и эксплуатацию, высокой производительностью, при низких удельных энергозатратах позволяет получить более вь сокий коэффициент степени очистки жидкости. 2 ил. S (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1450871

<511 4 ?? 04 3>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ фиг. f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н A BTOPCHGMV СВИДЕТЕЛЬСТВУ (21) 4090401/23-13 (22) 17.07.86 (46) 15.01.89. Бюл. № 2 (72) М. Д. Недзельский, E. N. Недзельский и Е. Н. Сооруженков (53) 621.928.3 (088.8) (56) Авторское свидетельство СССР № 728925, кл. В 04 В 3/00, 1978.

Авторское свидетельство СССР

¹ 751438, кл. В 04 В 3/00, 1978. (54) ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ ЖИД

КОСТИ (57) Изобретение относится к устройствам для очистки жидкости и может быть использовано, например, при очистке масла в централизованных системах линий обкатки двигателей внутреннего сгорания, а также в других производствах. Цель изобретения— повышение производительности и степени очистки. Центрифуга содержит корпус 1, в котором на приводном валу 3 один под другим смонтированы перфорированные барабаны 4. Диаметр каждого последующего по направлению движения жидкости барабана 4 превышает диаметр предыдущего.

Приспособление для отвода очищенной жидкости выполнено в виде центробежного насоса 13. Устройство для отвода тяжелой фракции состоит из прикрепленных к нижним торцам барабанов 4 дисков 7. Диски 7 снабжены на периферии радиальными лопатками

8 и имеют окна 9 для перетока жидкости из вышерасположенного барабана 4 в зазор между корпусом 1 и нижерасположенны м барабаном 4. Диаметр каждого диска 7 превышает диаметр барабана 4, к которому этот диск прикреплен. Такая центрифуга имеет несложную конструкцию, компактна и технологична в изготовлении. Характеризуется малой металлоемкостью, небольшими издержками на изготовление и эксплуатацию, высокой производительностью, при низких удельных энергозатратах позволяет получить более высокий коэффициент степени очистки жидкости. 2 ил.!

450871

Изобретение относится к устройствам для разделения жидкости в поле действия центробежных сил и может быть использовано для очистки жидкости, например масла, в централизованных системах линий обкатки отремонтированных двигателей внутреннего сгорания, а также в машиностроении и других производствах.

Цель изобретения — повышение произво, дительности и степени очистки.

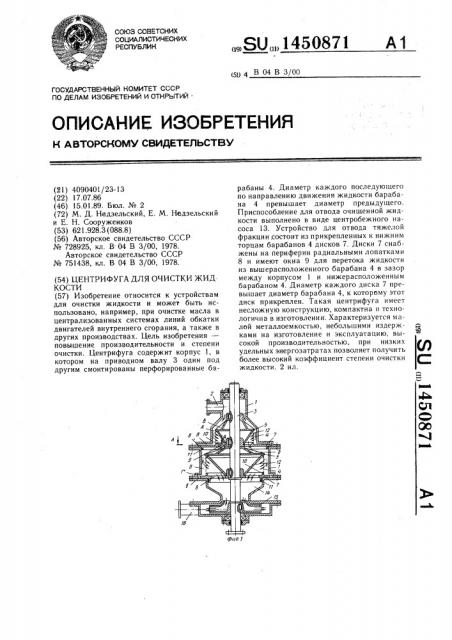

На фиг. 1 изображена центрифуга для 10 очистки жидкости, продольный разрез; на фиг. 2 — разрез А — А на фиг. 1.

Центрифуга содержит ступенчатый корпус 1, патрубок 2 подвода неочищенной жидкости, приспособление для отвода очи- ! щенной жидкости и устройство для отвода тяжелой фракции.

В корпусе 1 на приводном валу 3 один под другим смонтированы перфори1 рованные барабаны 4 аналогичнои конструкции. Диаметр каждого последующего по 20 направлению течения жидкости барабана 4, превышает диаметр предыдущего. Опытным путем установлено, что наиболее оптималь, ным является увеличение диаметра после дующего барабана 4 в 1,5 — 2 раза по сравнению с диаметром предыдущего. Перфориро- ванные барабаны 4 снабжены коническими

: крышками 5, к которым со стороны подвода жидкости приварены радиальные лопатки 6.

Устройство для отвода тяжелой фракции

, состоит из прикрепленных к нижним торцам барабанов 4 дисков 7. Диски 7 снабжены

: на периферии радиальными лопатками 8 и имеют окна 9 для перетока жидкости из вышерасположенного барабана 4 в зазор между корпусом 1 и нижерасположенным барабаном 4. Диаметр каждого диска 7 превышает диаметр барабана 4, к которому этот диск 7 прикреплен. Диски 7 имеют буртики 10 для крепления боковых стенок барабанов 4 и буртики 11 уплотнения. Внутри каждого барабана 4 расположен полый усеченный конус 12, прикрепленный к крышке 5 40 я к диску 7 и обращенный большим основанием к патрубку 2 подвода неочищенной жидкости.

Приспособление для отвода очищенной жидкости выполнено в виде центробежного насоса 13, расположенного в нижней части корпуса 1, которая имеет приемную камеру 14 и патрубок 15 для вывода очищенной жидкости, В местах расположения дисков 7 корпус имеет тангенциальные патрубки 16 для выво- 0 да тяжелой фракции, снабженные вентилями 17.

Центрифуга работает следующим образом.

Загрязненная жидкость под давлением через патрубок 2 попадает на лопатки 6 55 вращающегося перфорированного барабана

4 и раскручивается в кольцевой камере А.

Под действием центробежного поля, развиваемого лопатками 6 и перфорированной поверхностью барабана 4, крупные тяжелые частицы (шлам), находящиеся в жидкости, отбрасываются к стенкам корпуса 1, а осветленная жидкость, содержащая мелкие частицы, сосредотачивается и отжимается к перфорированной поверхности барабана 4 и через отверстия перфорации попадает в его полость, откуда посредством конуса 12 направляется к окнам 9 диска 7 и отводится для более тонкого разделения жидкости в камеру Б корпуса 1 центрифуги, у которой устройство такое же, как и у секции А, и процесс очищения жидкости повторяется.

Жидкость после тонкого (повторного) разделения, осуществляемого посредством второго перфорированного барабана 4, откачивается через окна 9 диска 7 с помощью рабочего колеса центробежного насоса 13 и затем отводится через патрубок 15 из центрифуги в бак.

Крупные частицы (шлам), отбрасываемые к стенкам камеры А корпуса 1, и более мелкие твердые частицы, концентрирующиеся под действием центробежного поля у стенок камеры Б корпуса 1, захватываются потоками очищаемой жидкости в этих камерах и сползают вдоль стенок корпуса 1 вниз, где соответственно попадают на вращающиеся диски 7, которые под действием центробежных сил сбрасывают частицы твердых фаз вместе с жидкостью радиальными лопатками 8 в тангенциальные патрубки 16. Вентили 17 позволяют производить регулировку давления жидкости в kaмерах А и Б корпуса 1 и осуществлять бесперерывный или периодический выпуск крупных (шлама) и мелких твердых частиц.

При очистке жидкости от механических загрязнений (твердых фракций) применение в центрифуге двух или нескольких ступеней (камер) разделения дает возможность более эффективно использовать действие центробежных полей, развиваемых перфорированными барабанами, диаметр которых на каждой ступени увеличивается (в 1,5 — 2,0 раза) . Это обеспечивается тем, что соответственно увеличению диаметров перфорированных барабанов ступенчато уменьшается количество и гранулометрический состав твердых фракций, а также плотность их распределения при движении по концентрическим траекториям. В этой связи создаются благоприятные условия для динамической работы фильтрующих элементов (барабанов), так как под действием центробежного поля, создаваемого при раскручивании потока жидкой среды в камерах, и при дина-. мическом действии перфорации (отталкивание твердых частиц «живыми сечениями отверстий» в сетках) на их рабочих поверхностях не будут накапливаться значительные слои твердых частиц, размер которых больше, чем размер «живых сечений отверстий». Это обеспечит свободный проход

1450871

Формула изобретения

10 са.г

Составитель Е. Камаганова

Редактор О. Спесивых Текред И. Верес Корректор В. Романенко

Заказ 7010/6 Тираж 495 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва. )K — 35, Ра1 инская наб., д. 415

Производственно-полиграфическое предприятие,i-. Ужгород. ул. Г1роектная. 4 более осветленной жидкости в каждой камере через «живые сечения отверстий» перфорации к отводному патрубку центрифуги. В результате при минимальной рабочей поверхности перфорированных элементов (барабанов), следовательно, и энергозатратах и габаритах можно более эффективно осуществлять процесс очищения жидкости от механических загрязнений.

Применение двух и более перфорированных барабанов, закрепленных на приводном валу, позволяет пропорционально увеличению их диаметров увеличить линейную окружную скорость перфорации и тем самым уменьшить на один или несколько порядков «живое сечение отверстий» в каждой последующей камере разделения фракций. В связи с этим упрощается технология изготовления перфорации барабанов, так как для получения высокой степени очистки жидкости могут быть использованы крупные и одинаковые по размерам отверстия в сетках, которые прикрепляются ко всем дискам барабанов. Использование для динамической фильтрации жидкости сеток или перфорированных обечаек с отверстиями ЯО,З вЂ” 1,0 мм практически предотвращает их забивание твердыми фракциями.

Центрифуга работает без остановов на продувку шлама и удаления осадка из камер корпуса, в связи с чем при ее эксплуатации значительно (в несколько раз) сокращаются издержки производства, связанные также с частой разборкой и очисткой фильтрующих элементов от шлама и механических загрязнений.

Центрифуга имеет несложное устройство, компактна и технологична в изготовленни. При сравнении с аналогами харакгеризуется малой металлоемккостью, небольшими издержками на изготовление и эксплуатацию, высокой производительностью, при низких удельных энергозатратах позволяет получить более высокий коэффициент степени очистки жидкости.

Центрифуга для очистки жидкости, содержащая корпус, патрубок подвода неочищенной жидкости и приспособление для отвода очищенной жидкости, устройство для отвода тяжелой фракции и смонтированный в корпусе на приводном ва. .i, лерфорипованный барабан, на верхнем торцс которого закреплены лопатки для рпскруч .вин.:;4 поступающей жидкости, отличаюи4а.кя тем, что, с целью повышения производнпгельн< с20 ти и степени очистки, она снабжена рядом установленных один под другим дополнительных барабанов, аналогичных основному, причем диаметр каждого последующего по направлению движения жидкости барабана превышает диаметр предыдущего, устройство для отвода тяжелой фракции состоит из прикрепленных к нижним торцам барабанов дисков, снабженных на периферии радиальными лопатками и имеющих окна для перетока жидкости из вышерасположениого оа30 рабана в зазор между корпусом и нижерасположенным барабаном, при этом приспособление для отвода очищенной жидкости выполнено в виде центробежного насоса, а диаметр каждого диска превышает диаметр барабана, к которому он прикреплен.