Система автоматического управления точностью токарной обработки торцовых поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на токарных станках и автоматах. Целью изобретения является повышение точности обработки за счет ликвидации некомпенсируемых погрешностей обработки, вызванных перекосом деталей, и дополнительных погрешностей из-за большого количества элементов в измерительных средствах . Система содержит перемещаемое измерительное устройство с датчиками 2,3 и щупами для измерения детали по контрольным точкам на ее торцах, cytr- матор 2 и отсчетно-командные устройства 22, 27, подключенные к программируемому командоаппарату 23, связанному с механизмами подналадки инструментов 19, 20. Иупы датчиков 2, 3 смещены относительно друг друга в плоскости поперечного сечения детали на расстояние от контрольной точки на торце детали до ее оси, а траектория перемещения щупа одного из датчиков 3 в упомянутой плоскости проходит через ось детали. В систему введены, запоминающее устройство 25, вход которого подключен к программируемому командоаппарату 23, и коммутационное устройство 24, подключенное к выходу датчика 3, входам сумматора 21 и запоминающего устройства 25,.а также дополнительный сумматор 26, входы которого подключены к устройствам 24 и 25, а выход..- к отсчетно-командному устройству 27 цепи датчика 3. 3 ил. ю (Л 42 сд о со о о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„.SU 1450969 А1 (51)4 В 23 Q 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4269005/25-08 (22) 26.06.87 (46) 15.01.89. Бюл.М 2 (71) Киевское специальное конструкторское бюро многошпиндельных автоматов (72) В.звДонской, Г.Л.Ланда и Л.И.Тыгипко (53) 621.924.1(088.8) (56) Активный контроль в машиностроении. Справочник./Под ред. E,È.Ïåäÿ.

М.: Машиностроение, 1978, с.298-300. (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬИ ТОКАРНОЙ ОБРАБОТКИ

ТОРЦОВЫХ ПОВЕРХНОСТЕЙ (57) Изобретение относится к металлообработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на токарных станках и автоматах. Целью изобретения является повышение точности обработки за счет ликвидации некомпенсируемых погрешностей обработки, вызванных перекосом деталей, и дополнительных погрешностей из-за большого количества элементов в измерительных средст" вах. Система содержит перемещаемое измерительное устройство с датчиками

2,3 и щупами для измерения детали по контрольным точкам на ее торцах, сумматор 21 и отсчетно-командные устройства 22, 27, подключенные к программируемому командоаппарату 23, связанному с механизмами подналадки инструментов 19, 20. Щупы датчиков 2, 3 смещены относительно друг друга в плоскости поперечного сечения детали на расстояние от контрольной точки на торце детали до ее оси, а траектория перемещения щупа одного из датчиков 3 в упомянутой плоскости проходит через ось детали. В систему введены . запоминающее устройство 25, вход кото-рого подключен к программируемому командоаппарату 23, и коммутационное устроиство 2ч, подключенное к выходу датчика 3, входам сумматора 21 и за» поминающего устройства 25,. а также 2 дополнительный сумматор 26, входы мы которого подключены к устройствам 4:ь

24 и 25, а выход — к отсчетно-команд- (д ному устройству 27 цепи датчика 3. р

3 ил. Ф

1450969 1эобретение относится к металло- обработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на тЬкарных стан5 ках и автоматах.

Целью изобретения является повьгшение точности обработки эа счет ликвидации некомпенсируемых погрешностей обработки, вызванных перекосом 10 деталей, и дополнительных погрешнос-. тей из-за большого количества элементов в измерительных средствах.

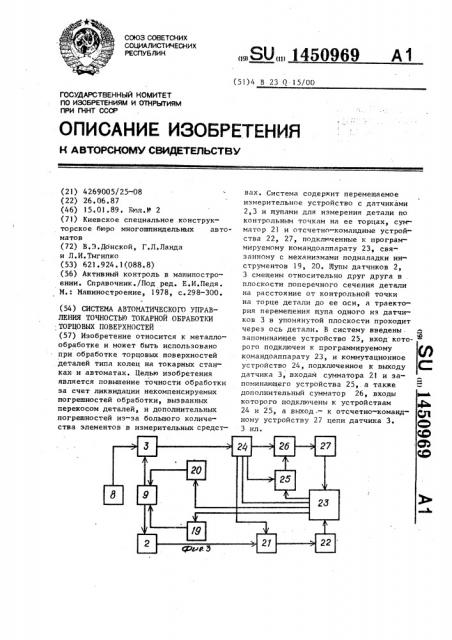

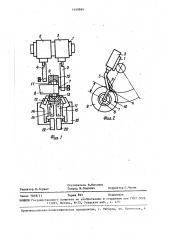

На фиг.1 изображена схема системы автоматического управления точностью 15, обработки на примере токарного двухшпиндельного автомата для доработ« ки колец подшипников после холодной раскатки; на фиг 2 - вид на измерительное устройство перпендикулярно 20 плоскости поперечного сечения детали; на фиг.3 — функциональная блок-схема системы.

Система содержит измерительное устройство 1 с датчиками 2 и 3, рыча 25 гами 4 и 5 и щупами 6 и 7 для измерения закрепленной в патроне 8 детали

9 (второй патрон двухшпиндельного автомата не показан), Торцы 10 и 11 детали 9 могут обрабатываться 30 резцами 12 и 13, закрепленными в упругих частях 14 и 15 деформируемых реэцедержателей 16 и 17, установленных на суппорте 18. К резцедержателям

16 и 17 крепятся подналадочные устрой- 5 ства 19 и 20. Щупы 6 и 7 измеритель-. ного устройства, как показано на фиг.2, смещены друг от друга на расстояние А, равное расстоянию от контрольной точки до оси детали. 40

Измерительный датчик 2 подключен через сумматор 21 к отсчетно-командному устройству 22, связанному с программируемым командоаппаратом 23., Измерительный датчик 3 соединен с ком-45 мутационным устройством 24 блока управления, связанным с программируемым командоаппаратом 23, запоминающим устройством 25 и сумматорами 21 и 26. Сумматор 26 связан с отсчетнокомандным устройством 27. В отсчетнокомандных устройствах 22 и 27, соединенных с пультами управления (не. показаны), размещены блоки пороговых устройств и индикации. Измерительное устройство 1 (фиг.2) может поворачиваться от отдельного приводя (не показан), при этом траектория движения щупа 7 проходит через ось детали. На торце патрона по его оси, совпадающей с осью детали, расположена контрольная точка, две другие контрольные точки расположены на окружностях радиусом, равным расстоянию А по торцам 10 и 11 детали.

Количество измерительных датчиков в системе — два, в каждом — по одному чувствительному элементу. В качестве датчиков могут применяться малогабаритные одноконтактные индуктивные измерители, например мод.БВ-3343.

Автоматическое управление точностью токарной обработки на токарном автомате производится следующим образом.

Перед началом обработки на отсчетно-командных устройствах 22 и 27,. связанных соответственно с измерительными датчиками 2 и 3, устанавливаются контрольные границы, определяющие ве личину и знак подналадки.

Измерение осуществляется либо в процессе обработки, либо после отвода суппорта 18. Измерительное устройство

1 подводится в зону измерения поворотом от отдельного привода (не показан),рычаги 4 и 5 .при этом арретированы. Команда на арретирование, согласованная с циклом станка, поступает от программируемого командоаппарата 23 через пульт управления. Арретирование рычагов 4 и 5 отключается, когда щуп 7 оказывается по оси детали против контрольной точки на торце патрона 8, а щуп 6 — против контрольной точки на торце 11 детали 9, перемещение измерительного устройства 1 в этот момент прекращается. Расположение щупа 7 по оси исключает влияние перекоса торца патрона на результаты измерения. Измерительный сигнал от датчика 2, несущий информацию оботклонении торца 11 детали, поступает в сумматор 21, сюда же направляется сигнал от датчика 3 через коммутационное устройство 24, информирующий о смещении торца патрона 8, т.е. о смешении установочной базы детали (ее плоскости симметрии). Одновременно этот сигнал поступает на запоминание в запоминающее устройство

25, после чего подается команда на арретирование рычага 5 и обратный поворот измерительного устройства

Арретирование отключается, когда щуп

7 (фиг.2) рычага 5 устанавливается напротив контрольной точки на торце з !45096 !

О детали. Измерительная информация об отклонении торца !О детали 9 поступает из датчика 3 (фиг.3) в коммутационное устройство 24,переключившееся по сигналу командоаппарата 23 на пропускяние измерительного сигнала в сумматоры 26 и 21.

Одновременно в сумматор 26 поступает из запоминающего устройства 2S !ð запомненный сигнал об отклонении торца патрона. Таким образом, в результате суммирования сигналов îб отклонении торцов 10 и 11 детали 9 (фиг.1) имеется на выходе сигнал о 15 действительной толщине детали, а, суммируясь с сигналом об отклонении торца патрона 8, на выходах сумматоров 21 и 26 (фиг.3) формируются сигналы о толщине детали с учетом сме- .2р щения установочной базы, в частном случае - плоскости симметрии детали.

После сумматоров 21 и 26 сигналы поступают в отсчетно-командные устройства 22 и 27 и далее в программи- >5 руемый комяндоаппарат, откуда направляются к подналядочным устройствам

19 и 20, каждое из которых отрабатывает компенсирующее перемещение. При этом расстояние между вершинами инст- Зр румента сохраняется неизменным, равным заданной толщине детали, смещаясь в сторону смещения установочной базы. По окончании измерения привод отводит измерительное устройство 1 (фиг.2) в исходное положение, не препятствующее сьему детали и установке новой.

В пределах данного изобретения Фр возможны и другие варианты конструкции. Например, вместо поворотного привода измерительного устройства может быть использован привод поступательного перемещения. Вместо примене- 45 ния рычагов различной конфигурации, как показано на фиг.1 и 2, они могут выполняться одинаковыми, а смещение щупов на расстояние А может быть достигнуто первоначяльнои устяцовкои датчиков. Ro всех вярияцтях количество датчиков и чувствительных элементов может быть сокращено до двух (вместо соответственно трех и четырех, кяк в прототипе), применена электронная система управления и измерения ня базе современных приборов вместо применяемой в прототипе пневматической системы.

Ф о р м у л а и з о б р е т е н и я . c

Система автоматического управления точностью токарной обработки торцовых поверхностей деталей типа колец, .содержащая установленное на станине с возможностью перемещения до контрольной точки измерительное устройство с датчиками и щупами и блок управления, выполненный в виде основного сумматора, двух отсчетно-командных устройств и программируемого командоаппярата, выходами подключенного к механизмам поднялядки инструмента, отличающаяся тем, что, с целью повышения точности обработки., щуп одного из датчиков смещен относительно другого в плоскости,. перпендикулярной оси детали, на величину, равную кратчайшему расстоянию между контрольной точкой и осью детали, а блок управления снабжен последовательно включенными коммутационным устройством, дополнительным сумматором и запоминающим устройством, при этом вход коммутационного устройства подключен к выходу датчика, щуп которого установлен на оси детали, а два выхода — соответственно к входу основного сумматора и запоминающего устройства, к второму входу которого подключен выход программируемого командоаппарата, причем выход,запоминающего устройства подключен к входу дополнительного сумматора, выход которого связан с одним из отсчетнокомандных устройств.

1450969 Риа 2 Pun.

Составитель В.Жиганов

Техред М.Ходанич

Редактор Н, Горват

Корректор С.Черни

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 7018/11 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5