Способ формования длинномерных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования длинномерных изделий из металлического порошка. Цель изобретения - повышение производительности процесса формования и упрощение конструкции. Б пресс-форму засыпают порцию порошка , после чего, перемещая вниз пуансон 15, уплотняют порошки. Одновременно с перемещением пуансона происходит перемещение ползуна 13 с полыi (Л Л(№Ш№ 4 СП О 4;ib J, л Фиг,1

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧ ЕСНИХ

РЕСПУБЛИН, SU,» 3452664 А 1 (58 4 В 22 F 3/20

ГОСУДАРСТВЕННЫЙ НОУИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯ14

ПРИ ГКНТ СССР

Н А BTGPCKOMV СВИДЕТЕЛЬСТВУ (54) СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ

ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (21) 4195050/31-02 (22) 16.02.87 (46) 23.01.89. Бюл. Р 3 (71) Белорусский политехнический институт (72) А.В.Степаненко, А.А.Веремейчик, С.В.Жилкин, JI.À.Èñàåâè÷, Т.А.Медведева, В.П.Реут и В,Е.Харин (53) 621.762.4.04 (088.8) (56) Кипарисов С.С., Либенсон Г.А.

Порошковая металлургия. М.: Металлургия, 1980, с,296-301.

Авторское свидетельство СССР

У 434027, кл. В 30 В 13/00, 1973.

Авторское свидетельство СССР

Ф 442944, кл. В 30 В 11/06. 1973. (57) Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования длинномерных изделий из металлического порошка. Цель изобретения — повышение производительности процесса формования и упрощение конструкции.

В пресс-форму засыпают порцию порошка, после чего, перемещая вниз пуансон 15, уплотняют порошки. Одновременно с перемещением пуансона происходит перемещение ползуна 13 с полыОПИСАНИЕ ИЗОБРЕТЕНИЯ

1452664

10 ми толкателями 16, которые входят в контакт с опорными шайбами 11 и ограничительными бобышками 17. Усилие передается клиновому зажиму 5, который

l зажимает изделие за боковую поверх1 ность. Происходит уплотнение порошка., Затем начинается проталкивание через матрицу находящихся в ней порций. В момент окончания проталкивания толка

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования длинномерных изделий иэ металлического порошка.

Цель изобретения — повышение производительности процесса формования и упрощение конструкции.

Способ реализуется следующим образом.

В начальный момент формования в клиновой зажим вставляют вспомогательный стержень и на него напрессовывают первые 2-3 порции уплотняемо15 го материала. Прессование начальных ,порций проводят при постоянно зажатом вспомогательном стержне. По мере уве, личения длины прессовки вспомогатель1 ный стержень выходит из клинового за1 жима и отделяется от формуемого длин- номерного изделия.

Цикл формования осуществляется следующим образом.

В пресс форму засыпают порцию по» рошка, после чего перемещается вниз пуансон, уплотняют порошок. Одновременно с перемещением пуансона происходит перемещение ползуна с полыми толкателями, которые входят в контакт с опорными шайбами и ограничительны«30 ми бобышкамии. На некотором заданном расстоянии от верхней поверхности матрицы, соответствующем концу структурной деформации порошка, усилие от ползуна через толкатели и тяги пе- 35 редается клиновому зажиму, который зажимает длинномерное изделие эа боковую поверхность. Происходит уплотнение порошка в пресс-форме до усилия, равного силе внешнего трения по-40

Рошка о стенку пресс-формы. При подьтелИ 16 соприкасаются с шайбами 11.

Дальнейшее перемещение пуансона 15 и толкателей 16 приводит к сжатию шайбами пружин 9. Тяги 7 перемещают по конической поверхности кольца 3 клиновые зажимы 5 которые снимают и фиксируют сформованную часть прутка 12 эа пределами матрицы. 2 с.п. ф-лы. 2 ил, еме усилия прессования выше силы внешнего трения процесс формования переходит в процесс продавливания отформованной части длинномерного изделия через полость матрицы и клиновой зажим. После этого пуансон и плунжер возвращают в исходное (верхнее) положение и цикл прессования повторяется.

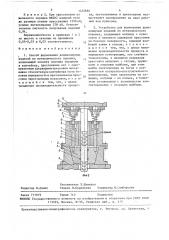

На фиг,1 представлено устройство для реализации способа в исходном положении, на фиг.2 — то же, в момент прессования.

"стройство состоит из матрицы i, запрессованной в бандаж 2, которые жестко смонтированы на кольце 3 с конической внутренней поверхностью, неподвижно установленном на столе 4 пресса. В кольце 3 установлены с возможностью перемещения вдоль оси прессования четыре клиновых зажима 5.

Эти зажимы постоянно прижаты к конической поверхности кольца 3 распорными пружинами 6, Каждый клиновой зажим 5 связан с матричным блоком с помощью тяги 7, пружин 8 и 9 сжатия различной жесткости, неподвижного упора 10, закрепленного в бандаже 2 на резьбе, и неподвижно установленной относительно тяги 7 вдоль оси формования опорной шайбы 11. В исходном положении устройства клиновые зажимы

5 прижаты к нижней торцевой поверхности матричного блока пружинами 9 и не контактируют со сформированной частью прутка 12.

Осевое усилие сжатия каждой из пружин 9 в исходном положении несколько превышает величину, равную сумме усилия сжатия пружины 8, веса тяги 7 и клинового зажима 5, а также

14526 силы трения по сопрягаемым поверхностям этих деталей. На ползуне 13 пресса закреплен соосно матрице с помощью держателя 14 пуансон 15. Выступ на рабочем торце пуансона обеспечивает в процессе прочное соединение между собой отдельных порций сыпучего материала, периодически передаваемых в матрицу. На держателе 14 соосно тягам 10

7 неподвижно закреплены четыре полых толкателя 16, передающих давление при выполнении операции прессования на опорные шайбы 11. Ограничительные бобышки 17 на тягах 7 неподвижно закреплены с помощью резьбового соединения, что обеспечивает сборку деталей 7-11 устройства, а также позволяет в режиме наладки работать без применения пружины 9.

Устройство работает следующим образом.

Первые две-три порции уплотняемого материала окончательно прессуют в матрице 1 на стержне из вспомогательного сыпучего или компактного материала, постоянно зажатом клиновыми зажимами 5, В этом случае устройство собрано для работы в наладочном режиме, т.е. пружины 9, опорные шайбы

11 и ограничительные бобышки 17 отсутствуют, что и обеспечивает постоянный зажим вспомогательного стержня под действием пружины 8, В торце вспомогательного стержня, контактирующем с уплотняемым материалом, выпол- З5 нено углубление, соответствующее профилю выступа на пуансоне 15, для обеспечения соединения с этим стержнем формуемой порции, После выхода из клиновых зажимов 5 вспомогательный 40 стержень можно отделить от формуемого длинномерного прутка.

Цикл формирования порции в рабочем режиме осуществляют следующим обра- 45 з ом.

В устройстве закрепляют детали 9, 11 и 17 из бункерного устройства (не показано), порцию сыпучего материала загружают в матрицу 1. В исходном 50 положении клиновые зажимы 5 прижаты к нижней торцевой поверхности матричного блока пружинами 9 и не контактируют со сформованной частью, прутка

12. Перемещением вниз пуансона 15 осуществляют предварительное уплотнение засыпанной порции в матрице. При этом противодавление создается за счет сил трения находящихся в ней

64 4 ранее спрессованных порций сыпучего материала. Когда давление предварительного уплотнения засыпанной порции достигает величины сопротивления, создаваемого силами трения спрессованных порций сыпучего материала о стенку матрицы, предварительное уплотнение заканчивается и начинается проталкивание через матрицу находящихся в ней порций. При этом проталкивание осуществляют на высоту одной спрессованной порции.

В момент окончания проталкивания этой порции толкатели 16 соприкасаются с опорными шайбами 11. Дальнейшее перемещение пуансона 15 и, следовательно, толкателей 16 приводит к сжатию опорными шайбами 11 пружин 9, Одновременно тяги 7 под действием пружин 8 перемещают по конической поверхности кольца 3 клиновые зажимы

5, которые сжимают и неподвижно фиксируют сформованную часть прутка 12 за пределами матрицы, обеспечивая выполнение операции прессования ранее засыпной порции сыпучего материала.

При перемещении пуансона 15 в процессе прессования пружины 9 упруго деформируются толкателями 16 через опорные шайбы 11. После окончания прессования пуансон 15 перемещается вверх. При этом толкатели 16 освобождают пружины 9, которые перемещают с помощью опорных шайб 11 и тяг 7 клиновые зажимы 5 в исходное положение.

Далее цикл формования повторяют в той же последовательности до получения из сыпучего материала прутка необходимой длины.

Пример !. Стружковые отходы быстрорежущей стали Р6И5, полученные фрезерованием, с максимальным размером частиц до 3,0 мм и относительной насыпкой плотностью О, 17-0, 19 подвер-. гали прессованию до получения изделий длиной 900 мм и диаметром 40 мм.

Усилие прессования на гидравлическом прессе PYE250SI составляло 1300 кН, а усилие проталкивания 300 кН. Высота каждой сформованной порции порошка

25 мм. Цикл формования 9 мин. Ход пуансона, соответствующий 1-му этапу прессования структурной деформации—

95 мм. Общая величина рабочего хода пуансона 120 мм. В результате получено длинномерное изделие с относительной плотностью 0,86.

5 1452664 6

Пример 2. При прессовании из са, проталкивание и прессование осужелезного порошка ПН(2М2 изделий того "ществляют одновременно за один рабоже размера усилие прессования 1250 кН, чий ход пуансона. усилие выталкивания 27О. кН. Относи5 тельная плотность полученных изделий

О, 94.

Неравноплотность в примерах 1 и 2 по высоте и сечению не превышала

0,05-0,03 и 0,02 соответственно.

Формула изобретения

Фиг.2

Составитель H.Øóìåíêo

Техред Л.Сердюкова Корректор М.Самборская

Редактор В.Данко

Заказ 7119/9 Тираж 710 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГК11Т СССР

113035, Москва,, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород. ул. Проектная, 1. Способ формования длинномерных, изделий из металлического порошка, включающий засыпку порошка порциями в койтейнер, прессование его с одновременным удержаниемпрессовки непод- . вижно относительно контейнера за ее боковую поверхность и проталкивание прессовки через матрицу пуансоном, о т л ичающий ся тем, что, сцелью повышения производительности процес2, Устройство для формования длинномерных изделий из металлического порошка, содержащее матрицу с пуансоном и механизм удержания прессовки за боковую поверхность, имеющий клиновый зажим в кольце, о т л и ч а— ю щ е е с я тем, что, с целью повышения производительности процесса и упрощения конструкции, оно снабжено толкателями, а механизм удержания прессовки выполнен с тягами, пружинами и опорными шайбами, при этом шайбы смонтированы на тягах с возможностью возвратно-поступательного перемещения, тяги закреплены на зажимах, матрица — на кольце, а толкатели установлены с возможностью контактирование с опорными шайбами.