Способ управления процессом прессования слоистой клееной древесины

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообрабатьшающей промьшшенности. Цель изобретения - повьшгение качества прессуемой древесины за счет снижения ее упрессовки. Способ управления процессом прессования включает загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, вцдержку при заданном давлении и снижение давления до нуля. При достижении заданного давления определяют среднюю толщину одного пакета и время достижения заданной температуры в его середине. Снижение давления до нуля выполняют обратно пропорционально изменению температуры в пакете, при этом время вьщержки Г при заданном давлении определяют по зависимости Г (0,2- -0,8)Гpдc,гдei pae KS|-„ Ig 1,273. (ti-to):( соз(1Гх:8ер.„,к)- время достижения заданной температу- 5 (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (191 (11) Ц11 4 В 27 D 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4242767/29-15 (22) 12.05.87 (46) 23 ° 01.89. Бюл. У 3 (71) Ленинградское научно-производственное объединение "Научфанпром" и Ленинградский институт текстильной и легкой промьппленностиим.С.M.Кирова (72) Ю.Н.Стрижев, А.М.Столбов, А.Д.Шнабель и В.Н.Конюшков (53) 621.783.007 (088.8) (56) Васечкин Ю.В., Кириллов А.Н.

Производство фанеры, М.: Высшая школа, 1985, с.129-137.

Конюшков В.Н. Особенности управления процессом прессования пакета шпона. Сб.трудов "Новое в производстве фанеры и фанерной продукции".

М, Лесная промьппленность, 1985, с.61-64. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ПРЕССОВАНИЯ СЛОИСТОЙ КЛЕЕНОЙ ДРЕВЕСИНЫ (57) Изобретение относится к деревообрабатывающей промышленности. Цель изобретения †.повышение качества прессуемой древесины за счет снижения ее упрессовки. Способ управления процессом прессования включает загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, выдержку при заданном давлении и снижение давления до нуля. При достижении заданного давления определяют среднюю толщину одного пакета и время достижения заданной температуры в его середине.

Снижение давления до нуля выполняют обратно пропорционально изменению температуры в пакете, при этом время выдержки при заданном давлении определяют по зависимости r. =(0,2-0,8) с рас где « =KS+ „>„1g 1, 273".

"f(L " ) (h Я 0 (» x Scðå ê) время достижения заданной температу1452676

Ч вых ср, пдк

11ы в средине пакета, К - коэффициент прогрева клеевой зоны пакета, температура плит пресса; t — начальНая температура пакета, t — конечНая температура прогрева наиболее удаленной клеевой прослойки, x — - расстояние от плоскости симметрии пакета до точки, в которой определяется температура прогрева, Яс пдк — средняя толщина одного пакета. В пресс загружают пакеты и смыкают плиты

Изобретение относится к деревообабатывающей промьпнленности, в частости к производству слоистой клеевой ревесины прессованием.

Цель изобретения - повьппение ка5 ества прессуемой древесины sa счет нижения ее упрессовки.

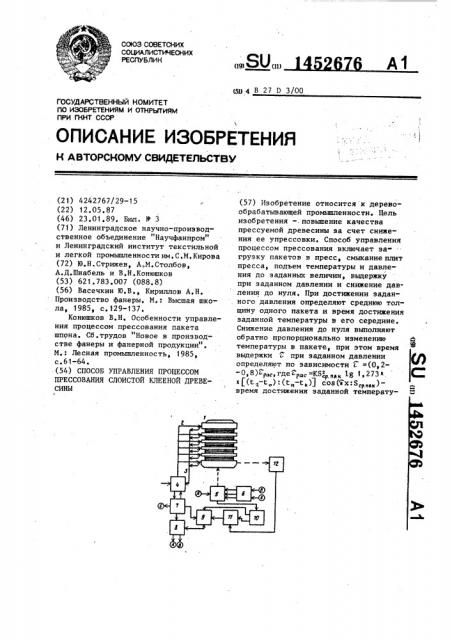

На чертеже изображена схема устойства для выполнения способа.

Устройство состоит иэ пресса 1, к плитам которого по трубопроводам 2 подводится пар, линий 3 контроля температуры в плитах пресса, регулятора

4 подачи пара, обеспечивающего кон троль температуры плит пресса 1 и, поддержание ее в заданных пределах, гидроагрегата 5, управляемого от программного регулятора 6 давления

{многопозиционного прибора), пульта ,7 управления, который подключен к регулятору 4 подачи пара, к программному регулятору 6 давления, к блоку 8 управления (блоку коммутации цепей управления) и к вычислительному уст 25 ройству 9. В качестве последнего могут быть использованы микро-ЭВМ семейства "Электроника C5" К вычислительному устройству 9 также подключены датчик 10 давления и делитель 11.

Положение плит пресса 1 контролируется датчиком 12, позволяющим определять суммарную толщину пакетов в прессе в любой момент времени процесса прессования.

Способ реализуется следующим обра- 35 эом

После загрузки пакета в пресс 1 с пульта 7 управления выдается команда через блок 8 управления на гидроагрегат 5, производящий смыкание40 пресса 1. Датчик давления 10 выдает сигнал на делитель 11 и вычислительное устройство 9. Производится расчет времени достижения заданной температуры в середине пакета и времени выдержки при заданном давлении. Последнее передается в блок управления

8, который с помощью программного регулятора давления 6 управляет работой гидроагрегата 5 пресса 1. 1 ил,, 1 табл. плит пресса 1. Причем одновременно осуществляется контроль температуры плит пресса 1 с помощью линий 3 контроля и поддержания ее в заданном диапазоне регулятором 4 путем периодической подачи пара по трубопроводам 2 в плиты пресса, а также производится контроль суммарной толщины пакетов в прессе с помощью датчика 12.

При достижении заданного давления в, гидроцилиндре, смыкающем плиты пресса, с датчика 10 давления выдается сигнал на делитель 11 и вычислительное устройство 9. Делитель 11 регистрирует среднюю толщину одного пакета при заданном давлении, определяемую путем деления напряжения Чды„ (c.), снимаемого с выхода датчика 12, пропорционального суммарной толщине пакетов в прессе, на число промежутков пресса, которое для данного пресса постоянно, т.е. где m — число пакетов, находящихся в прессе;

S „д„ - средняя толщина условного пакета (так как в промежутке пресса может находиться более одного пакета).

Полученная величина $ „д< поступает на выход вычислительного устройства 9, которое по командному сигналу с датчика 10 давления производит расчет времени рс,с,соответствующего достижению заданной температуры в

14526 середине условного пакета, например

t„=105 С.

Одновременно с пульта 7 управления на вход вычислительного устройства 9 поступает информация о температуре плит пресса в данный момент времени й„ с выхода регулятора 4 подачи пара и о начальной температуре пакета t имеющая место перед загрузкой пакетов 1О в пресс.

Время с определяется по формуле (п ta)

=K S 1g 1 273 — — — — « рас ср,пкк «(t « )

7х

«cos(— — — ), 8ср,пек где К вЂ” коэффициент прогрева клеевой зоны пакета, й„ вЂ” температура плит пресса, — начальная температура пакета; — конечная температура прогрева наиболее удаленной клеевой прослойки, х — расстояние от плоскости симметрии пакета до точки, в которой определяется температура прогрева;

Я „„„ — средняя толщина одного пакета.

Одновременно определяется время выдержки с, =(0,2-0,8)с.рас, где 0,20,8 определяется толщинами прессуемых пакетов в данной эапрессовке. 35

Величина с подается в блок 8 управления, который определяет программу снижения давления в системе с помощью программного регулятора 6 давления, управляющего работой гидро- 4О агрегата 5.

Таким образом, циклограмма процесса прессования получается следующая: давление повьппается до заданного, а затем происходит его снижение обратно 45 пропорционально изменению температуры в пакете, что позволяет уменьшить

1 давление на пакет при достижении древесиной максимальной пластичности при прессовании и одновременно умень- 50 шить упрессовку пакетов.

По окончании процесса прессования вся схема управления, кроме регулятора 4 подачи пара, возвращается в нулевое (исходное) состояние. Цикл 55 повторяют. !

Результаты опробирования способа приведены в таблице, Эффект от исключения брака составил на 1 куб . м 10-12 руб . от повышения качества склеивания.

Изобретение позволяет повысить качество прессуемой древесины se счет снижения ее упрессовки.

Формула и э о б р е т е н и я (0«2 018) рас.в л 2 (t„-tс ) <рас К8.р.,пдк >g 1«273 («„) С "к х

cos — — — — время достижеScp,юк жения заданной температуры в середине пакета; коэффициент прогрева клееной зоны пакета; температура плит пресса; начальная температура пакета; конечная температура про-" грева наиболее удаленной клееной прослойки; расстояние от плоскости симметрии пакета до точки, в которой определяется температура прогрева, средняя толщина одного пакета.

t к

S ср,04 к

Способ управления процессом прессования слоистой клееной древесины, включающий загрузку пакетов в пресс, смыкание плит пресса, подъем температуры и давления до заданных величин, выдержку при заданном давлении и снижение давления до нуля, о т л и ч аю шийся тем, что, с целью повышения качества прессуемой древесины за счет снижения ее упрессовки, по достижении заданного давления определяют среднюю толщину одного пакета и время достижения заданной температуры в его середине, а снижение давления до нуля выполняют обратно пропорционально изменению температуры в пакете, при этом время выдержки при заданном давлении определяют по следующей зависимости

1452676

Исходные данные

Показатели

Упвсего, шт. при .скании, МПа

Известный способ

Фанера марки

ФСФ, 12 мм

120 8 14-16 1,82,0

Задано, 1,8-2,0

120

Предлагаемый способ

2, 0-0

120

8-10 1,9-.

2,1

120

Составитель С.Стрелкова

Редактор В.Данко Техред Л.Сердюкова Корректор В.Гирняк

Заказ 7120/9 Тирвк 452 Подписное

:ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4!

Фанера марки

ФСФ, 12 мм

Давление прессования, МПа

Температура прессовал ния, С

Количество листов

В т.ч, брак (пузы ри) рес сов ка, %

Предел прочности