Внутренний центратор для сборки и сварки кольцевых швов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1454616 А1

1511 4 В 23 К 31/06, 37/06

1

Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4211166/25-27 (22) 18 ° 12.86 (46) 30.01.89. Бюл. Ф 4 (71) Киевский poëèòåõíè÷åñêèé институт им. 50-летия Великой Октябрьской социалистической революции (72) И.M Жданов, Е.А. Коршенко, Б.В. Медко, В.В. Лысак, В.Н. Нифантов, А,К. Мельничук, А.М, Гринюк, П.П. Тихончук и Л.P. Тисновский (53) 621.791.75.039(088.8) (56) Авторское свидетельство СССР

У 1181833, кл. В 23 К 3!/06, 1985.

Авторское свидетельство СССР

Ф 1397232, 04.02.86. (54) ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ

И СВАРКИ КОЛЬЦЕВЫХ ШВОВ (57) Изобретение относится к технике сварки, а именно к внутренним центраторам для сборки и сварки кольцевых швов, и может быть использовано в различных отраслях машиностроения для сварки кольцевых швов, преимущественно тонкостенных оболочек. Цель изобретения — повышение точности сборки за счет увеличения площади контакта формирующего устройства с поверхностью собираемых деталей. Центратор содержит разжимное устройство, состоящее из двух конусов 10 и ll, и формирующее устройство, состоящее из пластин 2 с накладками 5. При сближении конусов 10 и 11 пластины 5 разворачиваются. Их рабочие радиусные поверхности разжимают стык. Пластины

5 установлены на осях 6 и при развороте пластин 2 поворачивактся в диаметральной плоскости центратора, увеличивая площадь контакта формирующего устройства с внутренней поверхностью

4 собираемых оболочек. 7 ил.

) 454616

Изобретение относится к сварке, а именно к конструкции внутренних центраторов для сборки и сварки кольцевых швов, и может быть использовано в различных отраслях машиностроения для сварки кольцевых швов, преимущественно тонкостенных оболочек.

Мель изобретения — повышение точности сборки за счет увеличения площади. контакта формирующего устройства с поверхностью собираемых деталей.

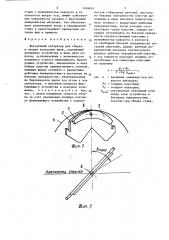

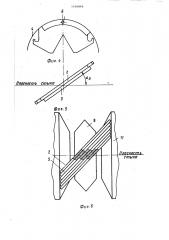

На фиг. 1 представлен предлагаемый центратор, общий вид; на фиг.2 расположение отдельной пластины формирующегб устройства относительно внутренней поверхности собираемых оболочек в исходном состоянии; на фиг. 3 — расположение той же пластины относительно плоскости стыка; 20 на фиг. 4 и 5 — то же, соответственно для рабочего положения; на фиг.6— взаимное расположение соседних пластин; на фиг. 7 — схема, поясняющая вывод формулы для определения е. 25

Внутренний центратор для сборки и сварки кольцевых швов содержит формирующее и разжимное устройства, установленные на оси 1. Формирующее устройство состоит из набора прямо- 30 угольных в поперечном сечении пластин 2, имеющих в продольном сечении форму сегментов круга, с радиусом рабочей поверхности 3, большим радиуса внутренней поверхности 4 стыкуемых оболочек. Каждая из пластин снабжена накладкой 5, которая крепится к пластине с помощью оси 6, располагаемой в среднем сечении пластины 2 с возможностью вращения относительно 0 нее. Накладка 5 располагается в верхней части пластины 2 и имеет форму поверхности 7, одинаковую с формой рабочей поверхности 3 пластины 2.

Накладка 5 располагается на одно- 45 именных поверхностях пластин 2. В пластинах 2 выполнен треугольный вырез, которым они установлены на биконический диск 8 под углом к продольной оси центратора и стягиваются двумя упругими бандажами 9.

На рабочих поверхностях 3 и 7 пластин 2 и накладок 5 выполнена формирующая канавка (не показана).

Раэжимное устройство состоит иэ

55 двух конусов — силового конуса. 10, зафиксированного на оси 1, подвижHOI о CHJIOBOI о Кон са 11; BTQJIKH 12 и гайки 13.

Для простоты установки внутрь собираемых оболочек устройство снабжено опорным фланцем 14, покрытым эластичным материалом, и тремя опорными роликами 15, которые крепятся к фланцу гибкими вилками 16 и винтами 17.

При сборке устройство ориентируется так, чтобы формирующая канавке располагалась под стыком оболочек.

При затягивании гайки 13 силовые конуса 10 и 11 воздействуют на скошен-ные торцы пластин 2„ одновременно перемещая их в радиальном направленин и разворачивая в сторону увеличения угла р относительно плоскости стыка.

При этом накладки 5, закрепленные на одноименной стороне каждой из пластин 2, опираясь на поверхность соседних с данной, удерживают пластины 2 в перпендикулярном к оси 1 положении и обеспечивают равномерное расположение пластин 2 по окружности стыка.

При перемещении пластин 2 изменяется кривизна линии их контакта с внутренней поверхностью 4 оболочки.

Возможность вращения накладок 5 относительно пластин 2 на осях 6 обеспечивает контакт внутренней поверхности 4 оболочки по линии как с формирующей поверхностью 3 пластины

2, так и с формирующей поверхностью накладок 5, что повьыает точность центрирования и увеличивает отвод теплоты из эоны сварки.

Величина смещения оси 6 относительно оси симметрии пластины 2 может быть определена по формуле n+ н е—

2 ctg pJMakc где е — величина смещения;

d ä — толщина пластины;

l толщина накладки, „ — максимально возможный угол разворота пластины 2 относительно оси центратора при сборке стыка (в рабочем положении).

Предлагаемый внутренний центратор для сборки и сварки кольцевых швов позволяет повысить точность центрирования и улучшить интенсивность теплоотвода из зоны сварки за счет увеличения области контакта с внутренней поверхностью оболочки, в результате того, что как сегментная пластина, так и накладка, закрепленная на пла145461 стине с возможностью поворота в ее плоскости вокруг оси, имеют собственные поверхности касания с внутренней поверхностью оболочки. Это обеспечивает равномерный зазор в свариваемом стыке и предотвращает провисание металла шва,и прожоги.

Ф о р м у л а и э.о б р е т е н и я

Внутренний центратор для сборки и сварки кольцевых швов, содержащий раэжимное устройство в виде двух конусов, установленных с возможностью взаимного осевого перемещения, формирующее устройство, выполненное в виде набора пластин прямоугольного сечения, имеющих форму сегмента с радиусными рабочими поверхностями и выступами на о боковых поверхностях, смонтированных на биконическом диске под углом к оси центратора, и механизм возврата формирующего устройства в исходное положение, отличающийся тем, 25 что, с целью повышения точности сборки за счет увеличения площади контакта формирующего устройства с поверх1 где е с1 и— н— макс

Рилакс величина смещения оси поворота накладки; толщина пластины; толщина накладки; максимально возможный угол между осью устройства и боковыми поверхностями; пластин при сборке стыка. ностью собираемых деталей, выступы на боковых поверхностях пластин выполнены в виде накладок прямоугольного сечения с радиусными рабочими поверхностями, число которых соответствует числу пластин, каждая накладка установлена на боковой поверхности соответствующей пластины с возможностью поворота и контакта со свободной боковой поверхностью соседней пластины, радиус рабочих поверхностей накладок соответствует радиусу рабочих поверхностей пластин, а ось поворота накладок смещена относительно оси симметрии пластины на в еличину

Фиг. Л

1454616

1454616

Составитель М. Буянов

Редактор М. Андрушенко Техред М.Ходанич Корректор В. Гирняк

Заказ 7389/18 Тирах 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Укгород, ул. Проектная, 4