Способ шлифования

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано в металлообработке при шлифовании деталей цилиндрической формы, преимущественно валов. С целью повышения производительности обработки на этапе рабочих подач оба шлифовальных круга непрерывно перемещают на деталь с постоянной скоростью. Деталь освобождают от центров в направлении поперечных подач. В центры 1, расположенные в кронштейнах 2 на шарнире 3, устанавливают обрабатываемую деталь 5, вращают ее от автономного привода. Затем подводят два шлифовальных круга 6 и 7 и шлифуют деталь 5 одновременно с двух сторон на подаче врезания . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (50 4 В 24 В 5/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4247354/31-08 (22) 01.06.87 (46) 30.01.89.Бюл. У 4 (7)) Московский автомеханический институт (72) В.Н.Балашов, 10.А.Моргунов и С.Н.10даев (53) 621.923.5(088.8) (56) Авторское свидетельство СССР

У 229996, кл. В 24 В 5/12, 1968. (54) СПОСОБ ШЛИФОВАНИЯ (57) Изобретение относится z машиностроению и может быть использовано в металлообработке при шлифовании дета„„Я0„„145465 д1 лей цилиндрической формы, преимущественно валов. С целью повышения производительности обработки на этапе рабочих подач оба шлифовальных круга непрерывно перемещают на деталь с постоянной скоростью. Деталь освобождают от центров в направлении поперечных подач. В центры 1, расположенные в кронштейнах 2 на шарнире 3, устанавливают обрабатываемую деталь 5, вращают ее от автономного привода.

Затем подводят два шлифовальных круга 6 и 7 и шлифуют деталь 5 одновре" менно с двух сторон на подаче врезания. 1 ил.

1454656

Изобретение относится к машиностроению и может быть использовано в металлообработке при шлифовании тел вращения.

Целью изобретения является повышение производительности обработки деталей.

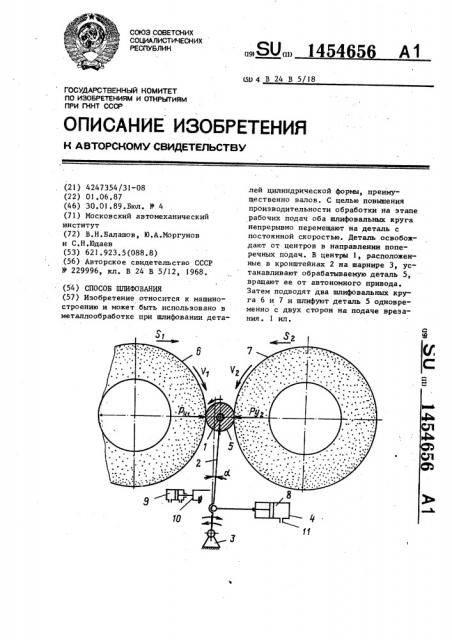

На чертеже представлена схема уст" ройства для реализации описываемого способа.

Сущность способа заключается в следующем. (В центры 1, расположенные в кронштейнах 2, установленных на шарнире

3 и зафиксированных в направлении поперечной подачи фиксирующим устройством в виде гидроцилиидра 4, устанаЬливают обрабатываемую деталь 5, Âðàщают ее от автономного привода, например поводкового устройства (не показано). Затем подводят два шлифовальных круга 6 и 7 и шлифуют обрабатываемую поверхность детали 5-одновременно с противоположных сторбн на подаче врезания, т.е, на такой подаче, которая обеспечивает натяг в технологической системе за минимальное время. Эта подача по величине не должна превышать рабочую по- ЗО дачу более чем в 5 раз. На этапе подачи врезания (т.е. на черновом этапе) происходит интенсивное исправле" нче исходных погрешностей формы. Этот этап характеризуется вибрациями в технологической системе из-за коле35 баний глубины резания, поэтому для повышения жесткости центры зафикс рованы от перемещений, что при нали-: чии постоянных по величине и непрерывных подач обоих кругов обеспечивает быстрое затухание вибраций, выз" ванных погрешностями формы. Фиксация центров обеспечивается наличием давлений в полости 8 фиксирующего устройства 4 и в полости 9 гидравлического упора 10. При уменьшении вибраций до заранее заданной величины, контролируемой, например, вибродатчиками, либо при уменьшении погрешности формы до заданной величины, контролируемой, например, прибором активного контроля (не показаны), либо после снятия определенного припуска включают рабочую подачу, которая обеспечивает требуемое качество по55 верхностного слоя. Одновременно с этим сбрасывают давление в полостях

8 и 9 фиксирующего устройства 4 и гидравлического упора 10 масло свободно вытекает по маслоканалам 11, гидравлический упор 10 отводится.

Благодаря этому кронштейны 2 с центрами 1 получают возможность свободно перемещаться в направлении поперечной подачи на шарнирах 3 °

Необходимость свободного перемещения обрабатываемой детали обусловлена

/ тем, что на этапе рабочих подач. (т.е. чистового шлифования) источником вибраций в технологической системе остаются различный износ каждого из кругов и их различная режущая способность.

Освобожденную в направлении подачи деталь вместе с центрами перемещают шлифовальным кругом, создающим большее радиальное давление, до выравнивания давлений Р и Ру обо"

У< У их кругов. Направление перемещения обрабатываемой детали может задаваться заранее в зависимости от требуемых условий обработки. Например, прн подаче одного из кругов, меньшем подачи другого,.деталь будет перемещаться кругом, имеющим большую подачу. С точки зрения обеспечения максимальной интенсивности съема метал- . ла направление перемещения детали не играет существенной роли, т.е. толщина снимаемого слоя будет определяться суммой радиальных подач каждого из кругов., однако для обеспечения стабильного качества обрабатываемой поверхности за счет исключения раскручивания детали шлифовальных круroM, направление скорости которого совпадает с направлением скорости детали, (т.е. кругом с попутным вращением), перемещение детали следует осуществлять кругом со скоростью вращения, противоположной скорости де& талй, т. е. — --) 1, где S, и Я .— поперечные подачи кругов 6 и 7 соответственно.

S»<

Отношение величин подач — следует

$ выбирать в зависимости от конкретных условий обработки, а именно: от об" рабатызаемо"o материала, характеристик кругов, скоростей кругов и их соотношений.

Например, иэ-за изменений режущей способности каждого из кругов в процессе обработкч изменяются, условия в зоне контакта, изменится и критичес1454656

S< кое отношение --, при котором npoucSz ходит переход от стабильного вращения детали к нестабильному, поэтому, чтобы обеспечить стабильность вращения детали, необходимо заранее назначить

Я» величину — с учетом возможных измеS нений условий работы.

Кроме того, направление и величину перемещений обрабатываемой детали в процессе шлифования следует осуществлять в зависимости от конструктивных особенностей станка. t0

Например, поскольку перемещение детали осуществляется по дуге окружности вокруг шарнира 3, то, кроме перемещения в направлении подачи (т.е. пс горизонтали), деталь перемещается и в вертикальном направлении. Для обеспечения качества поверхности положение детали относительно оси кругов (т.е. линии, соединяющей оси кругов) не играет роли, так как при обычных условиях шлифования: припусках до 1 мм и радиусе качания более 120мм это перемещение не превышает 1 мкм при условии, что ось центров лежит в одной плоскости с осью качания и эта плоскость вертикальна. Тем не менее при отклонении оси центра от вертикали на относительно большой угол о (фиг.1) это влияние может сказываться, особенно при больших припусках (более 10 мм), шлифовальных кругах небольшого диаметра (менее 200 мм).

Кроме того, в случае, когда центр тяжести кронштейнов с деталью находится выше оси качания, при больших углах о возможно влияние опрокидывающего момента относительно шарнира 3, что приводит к вибрациям детали, поэтому для повышения стабильности качества обработки за счет исключения влияния криволинейного перемещения детали угол отклонения кронштейнов относительно вертикали необходимо ограничить по величине,,которая определяется экспериментально. Например, при диаметре круга, в сторону которого перемещается деталь,300 мм, высоте оси центров относительно шарнира (радиус качания) 175 мм и высоте центра тяжести относительно шарнира 100 мм угол, при котором началась неустойчивая обработка, равен

10 . Поэтому величину угла поворота

< необходимо ограничить упорами (не показаны).

Таким образом, благодаря распределению припуска между двумя шлифовальными кругами в соответствии с назначенными подачами и стабильности величин съема металла каждым из кругов за счет постоянных по величине подач, а также низкого уровня вибраций технологической системы вследствие отсутствия жестких центров и следящей системы возможно назначать максимальный съем металла при сохранении требуемого качества поверхности и, следовательно, повысить производительность обработки.

Пример 1. В качестве обрабатываемой детали взят переливной клапан Р80-2320.041 из стали 45X (HRC

45...50), имеющий длину 61,5 мм, обрабатываемый диаметр 30 мм. Шпифование производилось при следую.дих условиях: шлифовальные круги ПП300 40 127

25А25ПСТ16К6; скорость шлифования 35 м/с, скорость детали 18,8 м/мин; черновая подача кругов (при жестких центрах) S„= Я = 4 мм/мин; чистовая подача кругов (при своI 1 бодных центрах) S, = 1,0 мм/мин; $

= 0,8 мм/мин.

Обработка производилась в следующей последовательности: включался гидропривод станка и в гидросистеме создавалось рабочее давление. Центры выставляли по гидравлическому упору

10 в исходное положение (фиг.1). В исходном положении создавалось давление в полости 8 гидроцилиндра 4 и полости 9 гидравлического упора 10; центры 1 оказывались зафиксированными в направлении поперечной подачи. В центры устанавливали обрабатываемую деталь. Включали вращение шлифоваль- . ных кругов и детали. Включали подвод кругов. После касания кругов деталью начинался этап шлифования в зафиксированных центрах. Этот этап продолжался 0,05 мин с настройкой по реле времени, после чего включалась чистовая подача и в гидроцилиндре сбрасывалось давление, одновременно отводился гидравлический упор 10 и центры получали возможность свободного перемещения в направлении поперечной подачи. Деталь перемещалась круI гом, имеющим S) = 1,0 мм/мин. Шлифо454656 6 шлифовальные круги ПП 300i40 )27

25А25ПСТ16К6; скорость кругов v = 35 и/с; скорость детали — )8,8 м/мин; черновая подача (в жестких центрах) 4,0 мм/мнн; чистовая подача круга S =),6 мм/мин, второго круга S О.

Последовательность обработки во всех случаях аналогична.

Формула и э о б р е т е н и я

Режим работы и условия шлифования: шлифовальные круги ПП 300<40>127

25А25ПСТ)6К6; скорость кругов v 20 м/с;

v 40 м/с; скорость детали 18,8 м/мин", черновая подача кругов (в жестких центрах) 4,0 мм/мин; чистовая подача ),0 мм/мин (в свободных центрах) обоих кругов.

П р и м е. р 3. Деталь — ведущая. шестерня НШ324 .03.03,23 18КГТ (HRC, 58...62);

Составитель А.Козлова

Редактор А.Маковская Техред М,Дидык Корректор Н.Король

Тираж 663

Заказ 7392/20

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

) 13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 1 ванне осуществляли до жесткого упора (не показано). По окончании обработки круги отводили, их вращение и вращение детали выключали и детали снимали со станка.

Пример 2. В качестве обрабатываемой детали взята ведущая шестерня НШ 324.03.23 из стали 18КГТ (HRC 58...62) длиной 172,6 мм, диаметр обрабатываемых поверхностей

26 мм, длина 36 мм.

Способ шлифования, при котором деталь устанавливают в центры, вращают от автономного привода и шлифуют одновременно двумя оппозитно расположенными кругами сначала на подачах

2g врезания, а затем на рабочих подачах, отличающийся тем, что, с целью повышения производительности обработки, на рабочих подачах оба шлифовальных круга непрерывно пе25 ремещают на деталь с постоянной скоростью, при этом центры освобождают в направлении ноперечных подач.