Устройство для обработки тел вращения

Иллюстрации

Показать всеРеферат

Изобретение ртносится к области машиностроения и может быть использовано в подшипниковой промышленности для суперфинишной обработки беговых дорожек внутренних колец массо-- вых типов подшипников. Цель изобретения - повышение производительности труда, качества обработки и упрощение наладки при суперфинишировании. Для этого на роторе 3 в каждой его рабочей позиции установлен суперфинишнът блок, содержащий корпус 4, в вертикальной плоскости которого выполнены два соосных отверстия под шпиндель изделия 5 и автооператор 6, а в горизонтальной плоскости - две расточки, параллельные между собой , равноудаленные от оси вертикальных отверстий и перпендикулярные к ней, под инструментальные головки 7 и 8, а привод инструментальных головок вьтолнен в виде установленного соосно валу ротора торцового кулачка 30, взаимодействующего с одной стороны с приводом шпинделя изделия 5 через трехступенчатьй шкив, клиновые ремни и электродвигатель со шкивами 22, а с другой стороны через систему рычагов, подшипник, пружину - с инструментальными головками 7 и 8. бил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

„Л0„„145465

yg 4 В 24 В 19/06, 35/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4201631/25-08 (22) 12.0).87 (46) 30.01 89. Бюл. В 4 (75) П.Я.Коротков и В.А.Комаров (53) 621.923.5(088.8) (56) Авторское свидетельство СССР

В 456713, кл. В 24 В 19/06, 1971. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕЛ

ВРАЩЕНИЯ (57) Изобретение относится к области . машиностроения и может быть использовано в подшипниковой промышленности для суперфинишной обработки беговых дорожек внутренних колец массо".— вых типов подшипников. Цель изобретения — повышение производительности труда, качества обработки и упрощение наладки при суперфинишировании.

Для этого на роторе 3 в каждой его рабочей позиции установлен суперфинишный блок, содержащий корпус 4, в вертикальной плоскости которого выполнены два соосных отверстия под шпиндель иэделия 5 и автооператор

6, а в горизонтальной плоскости— две расточки, параллельные между собой, равноудаленные от оси вертикальных отверстий и перпендикулярные к ней, под инструментальные головки

7 и 8, а привод инструментальных головок выполнен в виде установленного соосно валу ротора торцового кулачка

30, взаимодействующего с одной сторо" ны с приводом шпинделя изделия 5 че- рез трехступенчатый шкив, клиновые

О ремни и электродвигатель со шкивами 9

22, а с другой стороны через систему у рычагов, подшипник, пружину — с инструментальными головками 7 и 8. 6ил. (1454659

Изобретения относится к машино троению и может быть использовано в

Подшипниковой промышленности для суЙерфинишной обработки беговых дорожек 5

Внутренних колец массовых типов подшипников.

Целью изобретения является повып1ение качества и производительности

Обработки за счет применения инструентальных головок для черновой и читовой обработок и размещения их, инделя и автооператора в одном корусе.

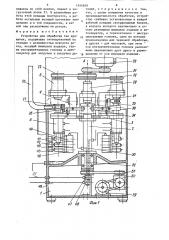

На фиг.l изображено описываемое 15 . стройство для обработки тел враще- . ия, вид спереди; на фиг.2 — вид А та фиг.l; на фиг.3 — суперфинншный лок; на фиг.4 - разрез Б"Б на фиг.3; а фиг.5 — разрез В-В на фиг,3; на 20 фиг.б — вид Г на фиг.l.

Устройство состоит из станины 1.

Внутри станины на подшипниках pasMeщен вал 2, на котором закреплен ротор 3. На роторе расположены суперфинишные блоки, каждый из которых содержит корпус 4, в вертикальных соос ых отверстиях "а".и "б" которого

1 аэмещены шпиндель изделия 5 и автос ператор 6, а в горизонтальных отвер- ЗО цтиях ."в" и "r" — черновая 7 и чис( товая 8 инструментальные головки, оси которых параллельны между собой, рав" ь оудалены от оси вертикальных соось1ых отверстий на величину К =

ФЙАОБС1

= — — — — + R „ и перпендикулярНы к ней.

Инструментальные головки 7 и 8 состоят из корпуса 9, закрепленного

4О и корпусе 4, в котором на.подшипниках размещен полый вал 10. На полом валу эакреплена ось Il, на которой в подП1ипниках расположена каретка 12 с эак 1елленной на ней державкой 13 с абраЗивным бруском 14 для черновой обработки и абразивным бруском 15 для !истовой обработки.

К корпусу 4 прикреплен цилиндр, состоящий иэ корпуса 16 и поршня 17.

Внутри полого вала 10 помещен шток 18, Левая сторона которого,при помощи подшипника соединена с поршнем 17, а правая сторона при помощи серьги

19 соединена с кареткой 12.

Шпиндель изделия 5 состоит иэ вала

20, сидящего на подшипниках в корПусе. С нижней стороны к валу прикреплено сменное упорное кольцо 21 с плоским ведущим торцом, а с верхней стороны "- шкив 22.

Автооператор 6 состоит из корпуса

23, закрепленного на корпусе 4 поршня 24, на штоке которого с верхней стороны на подшипниках размещена гидростатическая оправка 25 для радиального базирования и прижима по торцу обрабатываемых колец, приемника 26 колец с подпружиненными собачками 27 и планками 28 для выгрузки колец.

На роторе 3 соосно с валом 2 расположен контрпривод 29, на нижнем конце вала которого закреплен торцовый кулачок 30, а на верхнем — трехступенчатый шкив 3f связанный посредством клиновых ремней и электродвигателя 32 со шкивами 22 шпинделей 5.

Двуплечие рычаги 33, закрепленные на корпусах суперфинишных блоков, од- ним концом через подшипники 34 контактируют с рабочей поверхностью торцового кулачка 30, а другим — при помощи рычага 33, шарнирного подшипника 35, рычагов 36 — 39 и крышек 40 связаны с полыми валами 10 инструментальных FQJloBoK 7 и 8. Привод качания абразивных брусков- (осцилляция) осуществляется. от вращающегося торцового кулачка 30 через подшипник

34, двуплечий рычаг 33, шарнирный подшипник 35, рычаги.36 — 39.

На станине 1 закреплены кривые

41 — 43, а на автооператорах б (или роторе 3) расположены золотники 44—

46 °

На валу 2 ротора 3 расположены распределительные коробки 47, 48, закрепленные на станине.

Охлаждающая жидкость по трубопроводу 49, распределительной коробке

48 и каналу 50 подводится в зону обработки колец, а для гидростатического центрирования жидкость подается через шток поршня 24 автооператора б к гидростатическим оправкам 25.

Для поцвода и отвода абразивньы брусков относительно обрабатываемой поверхности, а также для перемещения гидростатической оправки 25 автооператора 6, осуществляющего загрузку и выгрузку колец иэ рабочей эоны, по трубопроводу 51, распределительной

4659

3 145 коробке 47, каналу 52 и золотникам

44 — 46 подводится сжатый воздух.

Кривые 41 — 43. при помощи золотников 44 - 46 управляют работой автооператоров 6, черновой 7 и чистовой 8 инструментальных головок.

На станине 1 закреплен лоток 53, а на корпусе 4 суперфинишного блока каждой рабочей позиции соосно со шпинделем изделия 5 и автооператором 6 — приемник 26 колец с подпружиненными собачками 27, В приемнике выполнен паз 54 с заходным конусом 55.

Из лотка 53 кольцо загружается в паэ 54 приемника 26 и центрируется относительно шпинделя изделия 5 и автооператора 6 кривой 56, закрепленной на станине 1. Выгрузка обрабоганных колец осуществляется на ходу в отводной лоток 57 при помощи планки 58, наклонно расположенной относительно ротора и неподвижно закрепленной.на станине в месте расположения кривой 41, управляющей работой автооператоров.

Привод вращения роторов 3 осуществляется при помощи электродвигателя

59, редуктора 60 и клиноременной передачи 61.

Устройство работает следующим образом.

При вращении ротора 3 против часовой стрелки со скоростью v кольца, подлежащие обработке, иэ загрузочного лотка 53 по эаходному конусу 55 поступают в паз 54 приемника 26, где при дальнейшем вращении ротора центрируются кривой 56 относительно шпинделя изделия 5 и автооператора 6.

Кривая 41, переключая золотник 44, направляет сжатый воздух, идущий по трубопроводу 51, через распределительную коробку 47 и канал 52 в нижнюю полость цилиндра автооператора 6, вследствие чего при перемещении гидростатической оправки 25, расположенной на штоке цилиндра автооператора 6, в верхнее положение кольцо размещается на оправке 25 и при дальнейшем перемещении, отжимая собачки

27, прижимается к торцу кольца 21, закрепленного на валу шпинделя 5, вращающегося со скоростью v . Центрирование колец на оправке 25 перед суперфинишированием осуществляется маслом, идущим под давлением по трубопроводу 49, через распределитель5

ТО !

55 ную коробку 48, канал 50 в поршень

24 корпуса 23 автооператора 6, на котором на подшипниках расположена гидростатическая оправка 25.

После того как начнет вращаться обрабатываемая деталь, кривые 42, 43 освобождают золотники 45, 46 и сжатый воздух направляется в корпус 16 черновой„ 7 и чистовой 8 инструментальных головок на прижим чернового и чистового абразивных брусков к желобу обрабатываемого кольца. Под действием сжатоro воздуха поршень 17, перемещаясь в правую сторону, через подшипник перемещает шток 18, а через серьгу 19, связанную через оси со штоком 18 и кареткой 12, поворачивает последнюю относительно оси 11, вследствие чего абразивные бруски 14, 15, закрепленные на державках 13, прижимаются к поверхности желоба с необходимым усилием.

Ось качания "е" чернового бруска

14 и ось качания "д" чистового бруска 15 проходят через центры кривизны "ж" желоба кольца.

Начинается процесс обработки на этой рабочей позиции. После окончания цикла кривая 42 переключает золотник 45, и сжатый воздух поступает в корпус 16 черновой инструментальной головки 7 на отход чернового абразивного бруска 14 от обрабатываемой поверхности кольца, Дальнейшая обработка осуществляется только чистовым абразивным бруском 15. Перед завершением одного оборота ротора 3 кривая 43 переключает золотник 46, сжатый воздух поступает в цилиндр чистовой инструментальной головки 8 на отвод чистового абразивного бруска 15. Кривая 41, управляющая работой автооператора 6, переключает золотник 44, направляя сжатый воздух в верхнюю полость кор-. пуса 23 на опускание штока с гидростатической оправкой 25 и обрабатываемым кольцом. При этом нижний торец обработанного кольца упирается в собачку 27, а оправка перемещает" ся в крайнее нижнее положение для загрузки очередного кольца, при этом обработанное кольцо остается на верхней плоскости собачки 27, находящейся заподлицо с плоскостью планок 28, и при дальнейшем вращении ротора 3 обработанное кольцо, упираясь в неподвижную наклонную планку 58 и пере5 1454659 6 мещаясь по этой планке, падает в за- талей, о т л и ч а ю щ е е с я тем, грузочный лоток 51. В дальнейшем ра- что, с целью повышения качества и бота этой позиции повторяется, а ра- производительности обработки, устройбота остальных позиций протекает ана- ство снабжено установленным в каждой

5 логично и в той очередности, в ка рабочей позиции суперфинишным блоком, кой они расположены на роторе. в корпусе которого вертикально и соосно размещены шпиндель изделия и авФормула изобретения тооператор, а горизонтально — инстру"

Устройство для обработки тел вра- 1О ментальные головки, одна из которых щения, содержащее смонтированный на предназначена для черновой обработки., !

: станине с .во зможно стью пово рота ро- а другая — для чистовой при этом

Э . тор, несущий шпиндели изделия, так- оси инструментальных головок расположе инструментальные головки и авто- жены параллельно друг другу и равнооператор для загрузки и выгрузки де- 15 удалены от оси шпинделя изделия.

1454б59

Фие. 4

1 454659

ВидГ З5 ! !

Цеце. 5

Составитель А.Шутов

Редактор А.Маковская Техред М.Дидык Корректор А.Обручар

Заказ 7392/20 Тираж 663 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4