Способ производства листовой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано при получении горячекатаных полос и листов из углеродистых, легированных и коррозионно-стойких сталей. Целью изобретения является обеспечение стабильности механических свойств по длине полосы при одновременном сокращении цикла производства . Способ производства листовой стали (силе) включает горячую прокатку полос и смотку их в рулоны при температуре Аг - (l80-270°C) с последующим окончательным охлаждением рулона. В СПЛС окончательное охлаждение проводят в две стадии, сначала до температуры Arj- (280-420°С) со скоростью 0,001-0,0017°С/с, а затем со скоростью О,02-0,6°С/с. 1 табл. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

151) 4 С 21 D 8/00

OllHGAHHE ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4281349/23-0? (22) 09.07.87 (46) 30.01.89. Бюл. Ф 4 (71) Череповецкий металлургический комбинат им. 50-летия СССР и Центральный научно-исследовательский институт черной металлургии им. И,П.Бардина (72) В.В.Чащин, А.А.Меденкон, 1i1.M.Каракин, В.В,Поляков, F..Ï,Сергеев, А.И.Трайно и А.М.Сорокин (53) 621.785.79(088.8) (56)Патент СИА Р 4537643, кл. С ?1 D 7/14, опублик. 1985.

Заявка Японии М 60-?9424, кл. С 21 D 9/52, В 21 В 45/02, опублик. 1985, Технологическая инструкция.

ТИ-105-П. Гл. 2-0?-83. Горячая прокатка полос в листопрокатном цехе

1 =- 2. Череповец, 1983, с. 30-48.

Изобретение относится к прокатному производству и может быть использовано при получении горячекатаных полос и листов из углеродистых, легированных и коррозионно-стойких сталей.

Цель изобретения — обеспечение стабильности механических свойств по длине полосы при одновременном сокращении цикла производства, Металл по предлагаемому способу производили на непрерывном пирокополосном стане по технологии, включа-. ющей аустенизацию слябов при 1?50 С, 0 горячую прокатку полос и смотку

ÄÄSUÄÄ 3454869 А1 (54) СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ

C ASH (57) Изобретение относится к прокатному производству и может быть использонано при получении горячекатаных полос и листов из углеродистых, легированных и коррозионно-стойких сталей. Целью изобретения является обеспечение стабильности механических свойств по длине полосы при одновременном сокращении цикла производства. Способ производства листовой стали (СПЛС) включает горячую прокатку полос и смотку их в рулоны при температуре АгЗ вЂ” (180-270 С) с последующим окончательным охлаждением рулона. В СПЛС окончательное охлаждение проводят в дне стадии, сначала до температуры Аг - (280-4?О С) со скоростью 0,001-0,0017 С/с, а за-тем с0 скоростью 0,02-0,6 С/с, 1 табл.

- их и рулоны при температуре Ar3— (180-?70 С) с последующим окончательным охлаждением рулона, окончательное же охлаждение проводили в

5 две стадии, сначала до температуры

Ar — (280-420 С) со скоростью

0,001 — 0,0017 С/с, а затем со скоростью 0,02 — 0,6 С/с.

После

10 температуре Ar>- (180-270 С) в металле продолжаются процессы рекрис" таллизации, выделение карбонитридон, диффузия легирующих элементов, активная фаза протекания которых заверt5 щается при температуре Ar g—

3 14 (280-420 С). При скоростях охлаждения 0,001-0,0017 С/с обеспечивается выравнивание механических свойств по длине полосы. В дальнейшем, для сокращения цикла производства, окончательное охлаждение ведут со скоростями 0,02-0,60 С/с. B процессе окончательного охлаждения изменений структуры и механических свойств не происходит, Примеры реализации способа.

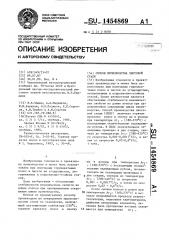

Слябы сечением ?40 1380 мм из стали Ст3пс массой 28 т загружали в методическую печь непрерывного широкополосного стана 2000 и нагревали н течение 3,2 ч при 1250 С. Слябы прокатывали до заданной толщины с температурой конца прокатки Т „„ =

860оС. Общее время прокатки и смотки полосы составляло 0,1 ч. Смотанную полосу охлаждали со скоростью

0,0014 С/с до температуры Ar>

350 С = 555 С. После достижения этой температуры смотанную полосу подвергали окончательному принуди тельному охлаждению до температуры

25 С со скоростью 0,31 С/с.

Скорость охлаждения рулонон регулировали путем изменения расхода и температуры охладителя, применением термоизолирующих средств. При этом общее время цикла составило 28,6 ч.

По длине охлажденных полос отбирали пробы для определения стабильности механических свойств стали.

Варианты реализации способа приведены в таблице.

Как следует из. данных таблицы, наибольшая стабильность механических свойств при сокращенном цикле производства достигается в случае реализации предлагаемых режимов (варианты 2 — 4) ° При большем или меньшем значении всех (варианты

1 и 5) или хотя бы одного (варианты 6 — 11) из заявленных параметров происходит увеличение разброса механических свойств или увеличение времени цикла, Увеличение разброса механических свойств и времени цикла имеет место в случае произнодства полос по способу-прототипу (вариант 1?), Скорость охлаждения менее

0,001 С/с приводит к существенному увеличению цикла охлаждения без повышения равномерности механических свойств, чтб нецелесообразно. При

54869

30 увеличении скорости охлаждения выше

0,0017 С/с не обеспечиваются условия тепловой выдержки для устранения структурной неравномерности, например, разницы н баллах ферритного зерна, величины карбонитридных выделе ний и т.д. Интервал от.температуры

1 с

Arg — (280-420 С) до температуры окончания охлаждения характеризуется образованием отпускной хрупкости практически для всех марок стали, поэтому при достижении этой температуры полоса должна охлаждаться со скоростью не менее 0,0?. С/с.

При охлаждении полос со скоростью

0,001-0,0017 С/с до температуры ниже

Ar - 420оС увеличивается цикл охлаждения без увеличения равномерности свойств. При охлаждении со скоростью 0,0?-0,6 С/с от температуры выше Агз - 280 C не будут завершены структурные преобразования, окончание которых обеспечивает равномерность механических свойств по длине полосы.

Увеличение скорости охлаждения о выше 0,60 С/с не повьппает стабиль-. ность механических свойств, не приводит к заметному снижению цикла охлаждения, а реализация скоростей охлаждения выше этого значения требует существенного повьш ения расхода охладителя., Технико-экономические преимущества предлагаемого способа заключаются в том, что охлаждение прокатанных полос от.температуры Ar>- (180-?70 С) до Ar — (280-420 С) со скоростью

0,001-0, 0017 С/с и окончательное охлаждение со скоростью 0,02-0,6 С/с обеспечивает повышение равномерности структуры и, как следствие, механических свойств по длине горячекатаной полосы при минимальном цикле производства, Формула изобретения

Способ производства листовой стали, включающий горячую прокатку полос, смотку их в рулоны при температуре Ar> — (180-270 С), охлаждение рулона, о т л и ч а ю .шийся тем, что, с целью обеспечения стабильности механических свойств по длине полосы при одновременном сокращении цикла производства, охлаждение про1454869 водят в две стадии, сначала до температуры Дгз — (280-420оС) со скороI стью 0,001-0,0017 С/с, а затем со скоростью 0,02 — 0,6 С/с. еpa"

Температур охлаюдеиил Ar»-(280"420 вброс механических сеонстэ i Й иее ем я кла, Ч рость аиде С/с темпеуры

380-420Ф корость кончаельного и

Фс еие про нне аь6 клавде» н, С/ сител ждли» е, -270 C) 16 0

IS0

475

0,0009

680

79,1

0,О1 (Ar — 225 С) (л,- 4зо) 63,9

О,02

3,7, 485

Oi001

2,8

680 (Лт, 42О) $55

0,З1

2,7

Oi0OI4

28,6

680

3,6 (Ат - 350) 2,9

3,8

0,60

0,0017

625

12,9

680

Ьтз- 280) 20,0

0,61

l9 0

0,00)8

635

l0 5

680 (А в- 270) 3,2

4,0

42,4

0,0009

0 0018

0,0014

0 0014, 0,0014

0,0014

0,31

555

680

11,0

8,3

0,31

23,!

555

680

2,7

4,8

44,4

475

0,31

680

12,8

6,2

0,) 0,31

635

680

42,8

3,!

4,6

0,01

555

680 з,г

4,6

0,61

28,4

555

680

12 (прото» ,тип) 15,0

117iO

22,0

Не регламентированы Р..

680

Составитель В. Пешков

Техред М.Дидык Корректор И. Муска

Редактор Н. Киштулинец

Заказ 7413/31 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4