Способ оценки способности материала к торможению усталостного разрушения

Иллюстрации

Показать всеРеферат

Изобретение относится к исследованию прочностных свойств материала , а именно к способам количественной оценки способности материала к торможению усталостного разрушения, и может быть использовано для оценки трещиностойкости материала при циклическом нагружении. Целью изобретения является повышение точности при оценке (Слабобороздчатой структуры излома. Способ основан на измерении среднего узла наклона микроучастков на поверхности излома в зависимости от длины трещины и последующей обработки полученных результатов для оценки коэффициентов в уравнении Париса. При этом процесс измерения автома тизирован путем применения в устройстве, реализующем предлагаемый способ, вычислительного комплекса 3 на базе миниЭВМ, электромеханического прог филографа 4, цифрового вольтметра 5, блока 6 управления и перфоратора 7. 6 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 G 01 N 3/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Гю изОБРетениям и ОткРытиям

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4176099/25-28 (22) 07.01.87 (46) 30.01.89. Бюл.w 4 (71) Новосибирский электротехнический институт (72) Н.А.Логинова и Г.И.Тарнопольский (53) 620.178.322.3(088.8) (56) Bates R.Ñ., Clark W.G., Ir and

Moon D.M. Correlation of.Fractographic

Fracture with Fracture.-.Electron

microfractography. ASTM, STP 453, Philadelphia, 1969, р. 192-215. (54) СПОСОБ ОЦЕНКИ СПОСОБНОСТИ МАТЕРИАЛА К ТОРМОЖЕНИ10 УСТАЛОСТНОГО РАЗРУШЕНИЯ (57) Изобретение относится к исследованию прочностных свойств материала, а именно к способам количественной оценки способности материала к торможению усталостного разрушения, и может быть использовано для оценки трещиностойкости материала при циклическом нагружении. Целью изобретения является повышение точности при оценке Слабобороздчатой структуры излома.

Способ основан на измерении среднего узла наклона микроучастков на поверх- ности излома в зависимости от длины трещины и последующей обработки полученных результатов для оценки ко- эффициентов в уравнении Париса. При этом процесс измерения автоматизирован путем применения в устройстве, реализующем предлагаемый способ, вычислительного комплекса 3 на базе миниЭВМ, электромеханического про-. филографа 4, цифрового вольтметра 5 ° блока 6 управления и перфоратора 7.

6 ил.

1455276

Изобретение относится к исследова" надю прочностных свойств материала, а именно к способам количественной оценки способности материала к тормо- 5 жжению усталостного разрушения, и

Может быть использовано для оценки Iðåùèíoñòoéêîñòè материала при циклиЧеском нагружении.

Цель изобретения - повышение точ- 10 алости при оценке слабобороэдчатой

< труктуры излома.

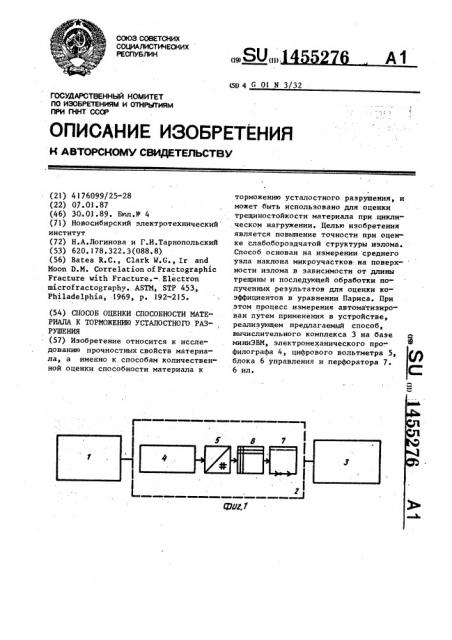

На фиг.1 приведен пример структур-.

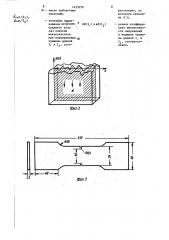

«1ой схемы системы, реализующей предлагаемый способ; на фиг.2 — схематичес« 15

gqe изображение разрушенного образа; на фиг.3,- образец для проверки пособа; на фиг.4 — 6 — диаграммы, оясняющие способ.

Система (фиг.1) содержит устрой- 20 тво 1 для проведения усталостных спытаний образцов, автоматизирован-:. ую установку 2 для измерения шерохо атости поверхности и вычислительый комплекс 3 для обработки резуль-. 25 атов измерений и выполнения расчетов

Устройство 1 для проведения устаостных испытаний - серийно выпускаеая установка для проведения стандартых испытаний образцов на цикличес- 30 ое растяжение,:например усталостная езонансная машина УРМ-2000.

Автоматизированная установка 2 ключает последовательно соединенные лектромеханический профилограф 4. (Калибр-201), цифровой вольтметр 5

i(BK 7-10 А/1) блок 6 управления (типа Ф253) и перфоратор 7 (ПЛ-80).

Вычислительный комплекс 3 выполнен

:на базе миниЭВМ СМ-4. 40

Способ -,осуществляется следующим ,образом.

Для оценки способности исследуемо . ,:го материала тормозить усталостное разрушение изломы нескольких стандарт-15 ных образцов, испытанных на усталостную долговечность с помощью устройства 1, обследуют на автоматизированной установке 2. Для этого осуществляют профилометрирование поверхности излома вдоль направления распространения трещины от очага разрушения до долома по нескольким параллельным трассам. При этом образец устанавливается на столике профилографа 4 так, чтобы направление растяжения совпадало с вертикалью. Тогда каждая профилограмма описывает изменение высоты неровностей Н от длины трещины в профильном сечении излома, обусловленное отклонением траектории трещины от прямолинейного горизонтального макронаправления х, диктуемого условиями нагружения (фиг.?). Результаты профилометрирования представляются в цифровом виде посредством цифрового вольтметра 5 и выводятся на перфолент ту перфоратором 7, управляемым блоком

6, который преобразует параллельный цифровой код вольтметра 5 в последовательный код перфоратора 7. Далее осуществляются обработка результатов профилометрирования и выполнение расчетов на вычислительном комплексе

3 по следующему алгоритму.

Для каждой профилограммы определяют углы наклона отдельных микроучастков профильной кривой к горизонтали с помощью операции численного дифференцирования. Далее осуществляют усреднение абсолютных значений углов сначала по отдельным участкам длины тре" щины, в пределах профилограммы, а затем по трассам всех обследованных образцов. После этого осуществляют сглаживание полученной зависимости среднего угла наклона 4 М от длины трещины известными методами, например, интерполяцией кубическим сплайном по методу наименьших квадратов.

Затем для нескольких пар значений длины трешины 1; и 1 рассчитывают выборочные значения показателя степени и уравнения Париса rro формуле

1g (1 1 ( п -, 1«-»- (., a) . ф

А 1 лК(1 ) где Е(о() (1,) = (4> (1„+ d 1) (1 (1 ) d < > (11 ((1à + 1)

-(&(1 ) — конечные приращения средне "

ro угла наклона (aL> на длинах 1„и

1 1 Л К(1„:) иьК(1 ) - размах коэффицйента интенсивности для трещины нор.мального отрыва длиной 1„и 1>, рас-. считываемого по известным в механике трещин соотношениям, учитывающим геометрию испытанных образцов.

Окончательно показатель степени уравнения Париса и определяют путем усреднения всех его выборочных значений, рассчитанных по формуле (1). г

Поскольку из литературы известно о существовании прмяолинейной зависимости между и и 1„С в пределах сплавов

С1М) л

СьК = const откуда для произвольных значений 1, и 1 следует (1).

Выборочные значения показателя степени и уравнения Париса определяют ся после сглаживания экспериментальных зависимостей среднего угла наклона (() от длины трещины 1 (фиг.6).

Дпя случая 6„ „ 235,3 МПа,. d 1

1 мм, /1; — 1 l 1,2,3,4 мм значения показателя степени и рассчитанные, соответственно, по 9,8,7 и 6 выборочным значениям, составляют„

1,4?9,1,442,1,384 и 1,512. Отклонение от значения и, усредненного по всем

30 выборочным значениям и равного

1,453, во всех случаях не превышает

5Х. Совпадение значений показателя степени и, определенных по предлагаемому способу и непосредственно по кинетической диаграмме (фиг.4) (и

1,5!5) можно признать хорошим. формула изобретения

Способ оценки способности материала к торможению усталостного разрушения, заключающийся в том, что образцы с концентратором нагружают циклической растягивающей нагрузкой до его разрушения и измеряют характеристики поверхности излома, по которым определяют коэффициенты С и и в уравнении Париса dl/dN = CAK, где д1/dN скорость распространения усталостной трещины, Ь К вЂ” размах коэффициента ин тенсивности напряжений в ее вершине, по которым судят об усталостном разрушении, о т л и ч а ю p iи и с я тем, что, с целью повышения точности при оценке слабобороздчатой структуиы излома, в качестве характеристики поверхности излома измеряют средние углы наклона микроучастков, расположенных на параллельных участках поверхности излома, разрушенных образцов в зависимости от длины трещины, с учетом которых определяют коэффици ент и по формуле

n - -Zn„

1 м да ) (1„. )

dc. с (1 ) где и„ вЂ” - выборочное знаAК (1 ) чение коэф ици4К (1;) ента и для одного участка;, 50

d(d)

= const тр и

d(gy dl — — — — — = const.

dl d

dl

Подставляя в (2) вместо

«Nxp (2) 55

его выражение из формулы Париса, получают

3 14552? одного класса, то коэффициент С находят, используя полученное значение и и известные данные о связи его с l Ñ для исследуемого класса материалов.

Пример. Проверку способа проводят на плоских образцах с боковыми надрезами из титанового сплава ОТ14 (фиг.3), испытанных на повторное растяжение с частотой 2400 цикл/мин на усталостной резонансной машине

УРМ-2000. Одновременно в процессе испытаний на усталостную долговечность осуществляют наблюдение ga растущей трещиной с момента прорастания ее на длину 1 мм и до полного разру- . .шения образцов. Кинетическая диаграмма "скорость роста усталостной трещины dl/dN — размах коэффициента интенсивности напряжений 4 К" построена в 20 двойных логарифмических координатах по результатам испытаний 40 образцов на

4 уровнях нагрузки с максимальным напряжением цикла 5я кс = 215,?; 235,3;

254,9 и 274,6 ЙПа (фиг.4). Минималь- 25 ное напряжение цикла составляет во всех случаях 6 „„„, = 19,6 MIa.

С поверхности излома каждого об« разца снимают по 3 профилограммы при вертикальном увеличении профилографа, 30 равном 500. Результаты профилометрирования в виде числового дискретного .ряда с шагом дискретизации, равном

10 мкм, выводят на перфоленту. Затем осуществляют ввод числовых данных в ЭВМ CM-4 по стандартной подпрограм-, ме с обработкой результатов по указанному алгоритму. По результатам обработки построены зависимости среднего угла наклона ((от среднего 40 числа циклов < Ит1,>, отсчитываемых от момента прорастания трещины на длину

1 мм (фиг.5). Прямолинейный характер этих зависимостей подтверждает правомерность использования формулы (1) для определения значений показателя степени уравнения Париса. Действительно, из фиг.5 следует

5 1455276

М - число выборочных значений; . — конечные пщ раращения величины dK(l ) и АХ(1 ) а 1 среднего угла (> наклона микроучастков при варьировании 10 трещины длиной

1; и 1, соответственно, на конечную величину д 1;

- размах коэффициента интенсивности напряжений в вершине трещи ны длиной 1; и

1, соответст» ,а венно.

1455276. и

Фиг.4

700 ЮМ; Ж/Ф

)455276

uf, град

8 10

©us.д

14 l,юВ

Составитель ВеЧериов

Техред П.Дедке . Корректор П.Пкокоенко

Редактор И.Касарда

Закаэ 7450/51

Тираж 788

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ .СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5