Способ изготовления сварных прямошовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных прямошовных труб преимуществейно малого и среднего диаметров. Цель изобретения - повышение производительности процесса и качества труб. При формовке в клетях с открытым калибром в зоне А заготовку изгибaюt в продольном направлении выпуклостью на дно, на участке формовки В в клетях с закрытым профилем и участке сварки D изгиб заготовки осуществляют выпуклостью на кромки. Зону С максимальной стрелы изгиба заготовки . смещают от начала зоны сварки в направлении движения трубы. Заданная схема деформации и уравнения кривых, описывакмцих траекторию движения центрального волокна, заготовки,обеспечивают создание в зоне сварки и охлаждения шва сжимающих кромки напряжений , исключающих появление трещин сварного соединения. Последнее позволяет TaiuKe повысить скорость сваркч ки трубы КЗ нержавеющих сталей и сплавов. 1 ил. г (Л

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) ИИ (5D 4 B 21 C 37 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4271435/31-27 (22) 29.06.87 (46) 07.02.89. Бюл. Ф 5 (71) Московский институт стали и сплавов (72) И.Н.Потапов, В.А.Рымов, С.В.Самусев, И ° А.Пчелинцев, В.В.Горбунов, М.З.Локшин, Н.Л. Годин, А.К.Гаврилов и P.Â.Àëåêñàíäðîâà (53) 621.774.21 (088.8). (56) Авторское свидетельство СССР Ф 747560, кл. В 21 С 37/08, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ

ПРЯМОШОВНЫХ ТРУБ (57) Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных прямошовных труб преимущественно малого и среднего диаметров. Цель изобретения — повышение производи" тельности процесса и качества труб.

При формовке в клетях с открытым ка либром в зоне А заготовку изгибаюг в продольном направлении выпуклостью на дно, на участке формовки В в .клетях с закрытым профилем и участке сварки D изгиб заготовки осуществля ют выпуклостью на кромки. Зону С, максимальной стрелы изгиба заготовки . смещают от начала эоны сварки в направлении движения трубы. Заданная схема деформации и уравнения кривьас, описывающих траекторию движения центрального волокна. заготовки,обеспечивают создание в зоне сварки и охлаждения шва сжимающих кромки напряжений, исключающих появление трещин сварного соединения. Последнее позволяет также повысить скорость свар ки трубы иэ нержавеющих сталей и сплавов. 1 ил.

1456260

Изобретение относится к обработке металлов давлением и Может быть ис" пользовано при производстве сварных ,прямошовных труб любого сортамента

5 и различных видов сварки, но наибо,лее эффективно при производстве сварных труб малого и среднего сортамента.

Целью изобретения является повы, шение производительности процесса эа счет увеличения зоны, безопасной по раскрытию сварного шва, при одновременном повышении качества труб. путем ликвидации образования продольных и поперечных трещин сварного шва.

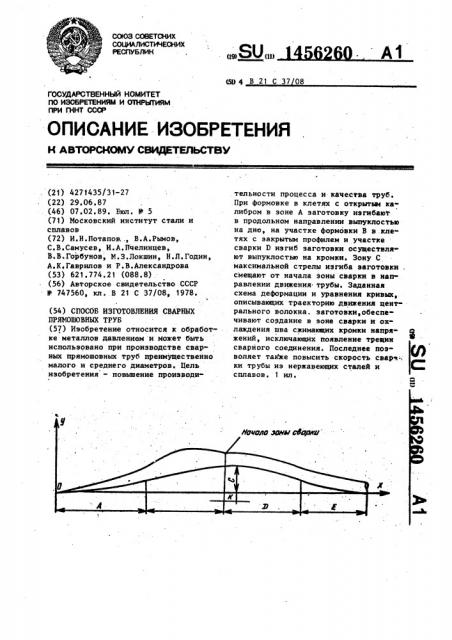

На чертеже представлена схема осуществления способа.

На схеме обозначены: А - участок 20 открытого профиля;  — участок закрытого профиля; D — участок изгиба трубной заготовки выпуклостью в сторону ее кромок в процессе сварки и после нее; Š— участок правки труб- 25 ной эаготовки с ее калибровкой; К— смещение максимальной стрелы прогиба трубной заготовки от начала сварки в сторону калибровки; С вЂ” величина максимальной стрелы прогиба..

Способ осуществляется следующим образом, Исходную полосу формуют в трубную заготовку с получением на ней участ-! ков открытого А и закрытого В профи- 35 ля,в ряде последовательно расположен ных калибров (не показаны). Затеи кромки трубной заготовки сваривают и калибруют ее по диаметру. При этом в процессе сварки и после нее труб- 40 ную заготовку подвергают продольному изгибу выпуклостью в сторону кромок (участок D) и правят с выпрямлением продольного изгиба, осуществляя. одновременно калибровку по диаметру 45 (участок E), а при формовке заготовку дополнительно изгибают. Причем на участке открытого профиля А ее изгибают выпуклостью в сторону дна, а на участке закрытого профиля В " выпуклостью в сторону кромок. Зону максимальной стрелы прогиба смещают от начала зоны сварки в сторону калибровки на величину К, равную (0,.04 - О, 125) Z (суммы .длин А и

В). Изгиб трубной заготовки осуществляют таким образом, чтобы ее центральное волокно приняло форму кривой, описываемой от начала формовки до зоны максимальной стрелы прогиба зависимостью

Y = 0,5. С(1 — соз()), F Х а от максимальной стрелы прогиба до конца правки зависимостью

Y=0 5 C (i +co s (— — — — - -) ) .

7(К- (Е+К) 1

Ь-(Е+К)

Для фиксации положения максимальной стрелы прогиба трубной заготовки за опорно-сварочным узлом устанавливают дополнительный горизонтальный валок.

Изгиб трубной заготовки и заданная кривая изгиба ее центрального волокна осуществляются расчетным подъемом или опусканием каждого последующего калибра формующего инструмента, опорно-сварочного узла, дополнительного горизонтального валка и калибрующего инструмента.

Введение дополнительного продольного изгиба при формовке трубной заготовки на участке открытого профиля выпуклостью в сторону дна, а на участке закрытого профиля выпуклостью в сторону кромок, совместно с изгибом сваренной трубной заготовки выпуклостью .в сторону кромок позволяет создать такое напряженно-деформированное состояние в ней, что на части длины заготовки полностью устраняется ее распружинивание, т.е. на этой части образуется зона спружинивания трубной заготовки от ее продольного изгиба. Причем сечение трубной ваго" товки, в которой она имеет максимальную стрелу прогиба, делит эту зону спружинивания пополам.

В зоне спружинивания трубной ваго" товки от ее продольного изгиба исключается разрыв сплошности сварного шва или образование продольных и поперечных трещин в нем при сколь угодно низких прочностных характеристиках нагретого металла сварного ., шва.

Смещая максимально стрелу прогиба трубной заготовки в сторону калибровки от начала сварки, смещают зону спружинивания трубной заготовки .от ее продольного изгиба в сторону калибровки. Смещение зоны спружинивания от продольного изгиба в сторону калибровки производят таким образом, чтобы она располагалась сразу эа зоной сжатия кромок трубной заготовки

14562 от внешних сил (опорно-сварочного узла) или чтобы осуществлялось частичное перекрытие этих зон. Такое смещение приводит к увеличению длины

5 зоны, безопасной по раскрытию сварного шва. Увеличение длины зоны, безопасной по раскрытию .сварного шва, позволяет горячему сварному шву большее время находиться без растягивающих напряжений, вызываемых распружиниванием трубной заготовки, остыть до оптимальной температуры и, следовательно, повысить свои прочностные характеристики, А это позволяет уст= ранить существующие дефекты образования продольных и поперечных трещин в сварном шве, увеличить выход годного и повысить скорость сварки.

Как показали экспериментальные исследования, проводимые на ТЭСА

"10-60" и "20-102" для труб из стали марки 12Х18Н10Т, оптимальная величина смещения максимальной стрелы прогиба трубной заготовки от начала 25 сварки составляет 0,04-0,125 от суммарной длины участков открытого и закрытого профиля.

Математические зависимости продольного изгиба центрального волокна трубной заготовки определены теоретически на основании анализа ее напряженно-деформированного состояния с различными кривыми изгиба центрального волокна. Критериями оптимизации продольного изгиба центрального волокна трубной заготовки были получение в ней максимально возможной протяженности зоны спружинивания при одновременной монотонной регули40 вовке напряжений в трубной заготовке.

4 зонах, прилегающих к точкам перегиба до тех пор, пока напряжения на кромках и в сварном шве уменьшились до допустимой величины, что гарантирует получение качественно сформованной и сваренной трубы. Кроме того, математическое моделирование очага формовки показало, что для монотонного распределения растягивающих и сжимающих напряжений в трубной заготовке на участке от начала очага формовки до максимальной стрелы прогиба значение кривизны центрального волокна трубной заготовки должно быть наибольшим и равным по абсолютной величине по краям участка и должно монотонно уменьшаться до нулевого значения в центре участка, Аналогичное условие должно выполняться на участке от максимальной стрелы прогиба до конца правки, Дальнейшее уменьшение напряжений трубной заготовки путем уменьшения кривизны изгиба ее центрального волокна не улучшает качество труб, а гриводит к уменьшению протяженности зоны спружинивания трубной заготовки.и, следовательно, к ограничению производительности процесса.

Таким образом, были получены координаты точек оптимального изгиба центрального волокна по длине Ь. Эти точки с достаточной степенью точности аппроксимируются на участке от начала формовки до максимальной стрелы прогиба зависимостью Х

Y = 0 5 С(1-соя(— -))

Z+K а от максимальной стрелы прогиба до конца правки — зависимостью

Оптимизацию производили путем математического моделирования очага формовки на ЭВМ методом конечного элемента. Первоначально задавали иэ-. 45 гиб центрального вблокна трубной заготовки по ломаной линии с координатами точек перегиба: Х=О, Y=O X=Z+K

Y=C, X=L, Y=O, При этом в этих точках кривизна изгиба центрального волокна трубной заготовки равна бесконечнос-. ти. Такой изгиб трубной заготовки. приводит к недопустимым локальным напряжениям в ней для точек перегиба и, следовательно, к возникновению гофров и трещин сварного шва. Далее постепенно уменьшали кривизну изгиба центрального волокна трубной заготовки в точках перегиба и увеличивали в

Верность теоретических выкладок проверялась экспериментально на ТЭСА

"10-60" и "20-102", Проведенные опыты подтвердили, что продольный изгиб трубной заготовки по приведенным математическим зависимостям позволяет монотонно регулировать растягивающие и сжимающие напряжения в трубной заготовке. что гарантирует ее как от образования гофров (волн на кромках) на участке формовки, так и от образования горячих продольных и поперечных трещин в зоне шва, на участке изгиба и участке правки.

Кроме того, такой продольный изгиб трубной заготовки так перераспреПример 2. При производстве прямошовных электросварных труб из стали марки 12Х18Н10Т на ТЗСА "20102" методом аргонно-дуговой сварки получали трубы диаметром d=75 мм со стенкой 1 мм.

Для этого ТЭСА сумма длин участков открытого и закрытого профиля Е =

=5960 мм, расстояние от начала фор- .

5 14562 д6ляет изгибающий момент в ней, что достигается максимальная величина

1 протяженности зоны спружинивания трубной заготовки по отношению к

5 другим выпукло-вогнутым кривым при одном и Т0М же значении максималь.нфй стрелы прогиба, Оптимальная величина максимальной стрелы прогиба трубной заготовки 10 о ределялась экспериментально и сост вляет 0,17-0,33 величины диаметра с аренной трубной заготовки. Причем т убным заготовкам, имеющим отношен е диаметра к стенке, соответствуют м ньшие значения максимальной стрелы п огиба, а трубным заготовкам, имеющ м больший диаметр и большее отнош ние диаметра к стенке, — большие з ачения. 20

Пример, 1. При производстве п ямошовных электросварных труб арг ííî-дуговой сваркой из стали марки

I X18H10T на ТЗСА "10-60" получали убь1 диаметром 6=22 мм со стенкой 25

1,5 м. !

Для этого ТЭСА сумма длин участ1=

1 ов открытого и закрытого профиля

7=318Î мм, расстояние от начала форовки до конца калибровки =4940 мм, еличина смещения максимальной стрелы прогиба волокна трубной заготовки от начала зоны сварки К=0,04 ° Z =

<0>04 3180=127 мм, величина максиь альной стрелы прогиба центрального волокна трубной заготовки C=0,2 d=

g,2 22=4,4 мм.Текущие горизонтальные координаты сечений калибров взяты из технической характеристики стана.

1 оризонтальная координата дополни40 тельного горизонтального валка равна сумме горизонтальной координаты сечения опорно-сварочного узла и величины К. Вертикальные текущие координаты нижней точки сечений калибров рассчитаны по приведенным математическим 45 зависимостям, Применение предлагаемого способа позволило повысить скорость сварки на 44% и увеличить выход годного от 94 до 98%.

60 6 мовки до конца калибровки L=8880 мм.

Величина смещения максимальной стрелы прогиба центрального волокна. трубной заготовки от начала зоны сварки

К=О, 125, Z=0,125, 5960=745 мм, величина максимальной стрелы прогиба центрального волокна трубной заготовки С-0,33, d=0,33. 75=25 мм. Текущие горизонтальные координаты сечений калибров взяты из технической характеристики стана, Горизонтальная координата дополнительного горизонтального валка равна сумме горизонтальной координаты сечения опорно-сварочного узла и величины К. Вертикальные текущие координаты нижней точки сечений калибров рассчитаны по приведенным математическим зависимостям. Применение предлагаемого способа позволило повысить скорость сварки на 38 и увеличить выход годного ..от 93 до

97 .

Применение предлагаемого способа при производстве труб из трудно"деформируемых сплавов позволяет повысить скорость сварки на 38-50 и увеличить выход годного от 93-94 . до

97-98, Это обеспечивает повышение производительности агрегатов.,на 4456 и позволяет полностью устранить образование продольных и поперечных трещин сварного шва, формула и з обретения

Способ изготовления сварных прямо" шовных труб, включающий формовку полосы в трубную заготовку с получением на ней участков открытого и закрытого профиля в ряде последовательно расположенных калибров, сварку кромок сформованной заготовки, ее продольный изгиб, последующую правку с выпрямлением продольного изгиба трубной заготовки и ее калибровкой, отличающийся тем, что, с целью повышения производительности. и улучшения качества труб, трубную заготовку при формовке на участке закрытого профиля изгибают в продольном направлении выпуклостью в сторону ее кромок, зону максимальной стрелы прогиба трубной заготовки смещают от начала зоны сварки в.направлении калибровки на величину, сос" тавляющую О, 04 — О, 125 от суммы длин участков открытого и закрытого про" филя, изгиб осуществляют по кривой, проходящей через центральное волокно

С вЂ” величина максимальной стрелы прогиба центрального волокна трубной заготовки;

Z — сумма длин участков открытого и закрытого профиля заготовки при формовке;

L — - расстояние от начала фор" мовки до конца зоны правки.

Составитель Э.Ветрова

Редактор Л. Гратилло Техред M.Äèäûê Корректор С.Шекмар Заказ 7511/12 Тираж 694 Подписное

ВНИИПИ Государственного комитета Ilo изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

7 1456260 заготовки и выраженной на участке от начала формовки до зоны максимальной стрелы прогиба зависимостью

У0,5- С(1-ces(---), н.Х

Z+K а на участке от эоны максимальной стрелы прогиба до конца правки зависимостью

Y 0,5» С(1+сов (- — — — - }, - 11(Х-(Е+КИ

1.— (Z+K) .где Х,Y — соответственно текущие ro" ризонтальные и вертикальные координаты центрального 1б волокна трубной заготовки; величина смещения зоны максимальной стрелы прогиба трубной заготовки от начала зоны сварки в напв равлении калибровки, К (0,04-0.,125)Z;