Способ регенерации отработанного теплоносителя энергетических установок на основе четырехокиси азота

Иллюстрации

Показать всеРеферат

Изобретение относится к области энергетики, в частности к технологии регенерации отработанного теплоносителя энергетических установок на основе четырехокиси азота, и может быть использовано на электрических установках. С целью снижения удельных энергозатрат в способе регенерации отработанного теплоносителя энергетических установок, включающем конверсию четырехокиси азота при 200-700 С, смешение проконвертированного газового потока с охлажденным потоком жидкого теплоносителя , последующее охлаждение газожидкостной смеси в холодильной установке , сепарацию кислорода в потоке жидкого теплоносителя, поступающем на смешение, и в отработанном теплоносителе , поступающем на конверсию, понижают содержание окиси азота до 0,02-0,05 мас.% путем ректификации. Изобр1гтение позволяет снизить удельные энергозатраты в среднем с 37,5 кВт по прототипу до 8,8 кВт по предложенному способу для наработки 1 кг окиси азота. 1 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)4 С 01 В 21/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГХ;

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

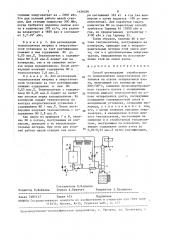

2 отвода жидкости из ректификационной колонны, вентили 11-!5, трубопроводы 16-18.

Устройство работает следующим образом.

Ректификационная колонна 8 выводится на требуемый режим работы, при этом теплоноситель на питание ректификационной колонны подается по трубопроводу 16 через теплообменник

4 и вентиль 14. Очищенный от вредных примесей (HNO>, Fe и т.д.) с помощью ректификационной колонны теплоноситель по трубопроводу 17 подается из дефлегматора 9 в контур установки. При работе ректификационной колонны, например, тарельчатого типа

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4100590/31-26 (22) 04.06.86 (46) 07.02.89. Бюл. № 5 (71) Институт ядерной энергетики

АН БССР (72) В.Б.Нестеренко, Л,А.Бида, N.С.Пукач и EJ,Ã.ÑåMåíêåâè÷ (53) 543.272.32(088.8) (56) Авторское свидетельство СССР № 948877, кл. С 01 В 21/24, 1982. (54) СПОСОБ РЕГЕНГРАЦИИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК НА ОСНОВЕ ЧЕТЫРЕХОКИСИ АЗОТА (57) Изобретение относится к области энергетики, в частности к технологии регенерации отработанного теплоносителя энергетических установок на основе четырехокиси азота, и может быть использовано на электрических установках, С целью снижения удель1

Изобретение относится к энергетике, в частности к технологии восстановления свойств теплоносителя, и может быть использовано применительно к энергетическим установкам, работающим на теплоносителе на основе четырехокиси азота, Цель изобретения — снижение удельных энергозатрат.

На чертеже представлено устройство для осуществления способа.

Устройство содержит нагреватель

1, перегреватель 2, холодильную установку- 3, теплообменники 4 и 5, подающее устройство 6, куб 7 ректификационной колонны, ректификационную колонну 8,дефлегматор 9,патрубок 10 ных энергозатрат в способе регенерации отработанного теплоносителя энергетических установок, включающем конверсию четырехокиси азота при 200-700 С, смешение проконвертированного газового потока с охлажденным потоком жидкого теплоносителя, последующее охлаждение газожидкостной смеси в холодильной установке, сепарацию кислорода в потоке жидкого теплоносителя, поступающем на смешение, и в отработанном теплоносителе, поступающем на конверсию, понижают содержание окиси азота до

0,02-0,05 мас.7 путем ректификации.

Изобретение позволяет снизить уцельные энергозатраты в среднем с

37,5 кВт по прототипу до 8,8 кВт по предложенному способу для наработки

1 кг окиси азота. ил.

5635

20

40

55 з

14 на тарелках постоянно поддерживается определенный уровень теплоносителя при температуре насыщения. ОткрыВается вентиль 11 и xHpKaa N О, с содержанием NO на уровне 0,02 —0,05 мас.% находящийся, например, на второй тарелке ректификационной колонны, поступает на вх.>д нагревателя 1 и, проходя через перегреватель

2, направляется на вход в холодильную установку 3. В перегревателе 2 происходит конверсия NzO+ с образованием газовой смеси ИО, МО, Oz.

Требуемый расход жидкости иэ ректи1 фикационной колонны на вход в электронагреватель устанавливается вентилем 11 по расходомеру G„. Затем открывается вентиль 12 и жидкая NzO с содержанием NO на уровне 0,02—

0,05 мас.% из патрубка 10 отвода жид кости из ректификационной колонны поступает на смешение с потоком газовой фазы теплоносителя после перегревателя. За счет того, что на регенерацию направляется теплоноситель с малым;. (на уровне 0,02—

0 05 мас ° %) содержанием окиси азота, коэффициент абсорбции при регенерации увеличивается в 1,2-1,3 раза. По ток жидкой NzO, поступающей на сме1 шение с потоком газовой фазы, проходит теплообменники 4 и 5> ус тановленные на выходе жидкости из ректификационной колонны 8 и на выходе регенерированного теплоносителя из холодильной установки 3. В теплообменнике 4 поток жидкой N<0+, поступающей на смешение с потоком га.зовой смеси, отдает тепло потоку теп лоносителя, направляемому по трубопроводу 16 и вентиль 14 на питание ректификационной колонны 8. В результате чего температура жидкой

Ы О, отбираемой из ректификационной колонны 8, снижается с температуры насыщения до температуры окружающей среды (20-25 С). Затем в теплообменнике 5 поток жидкой N„O,, поступающей на смешение с потоком газовой фазы, отдает тепло потоку переохлажденного регенерированного теплоносителя, направляемого из холодильной установки 3 в трубопровод подачи питания ректификационной колонны через теплообменник 5 и вентиль 15 посредством подающего устройства 6. При этом температура жидкой N<04, поступающей на смешение

6 а с потоком газовой фазы, снижается до 10 С, что также способствует увеличению коэффициента абсорбции окиси азота жидкой NzO на 8-10%.

Требуемый расход жидкости,поступающей на смешение с потоком газовой фазы, устанавливается вентилем 12 по расходомеру Gz, Газовую смесь (NOz, NO, 0,), полученную в результате конверсии М О в перегревателе 2, вводят в поток предварительно ох" лажденной в теплообменниках 4 и 5 жидкой NzOq с содержанием окиси азота 0,02-0,05 ас.%, отбираемой из патрубка 10 отвода жидкости и ректификационной колонны 8, Полученную газожидкостную смесь направляют в холодильную установку 3, при этом

NO абсорбируется на NzO,îáðàçóÿ

N

Регенерированный теплоноситель снова направляется на ректификацию. Освободившийся кислород отводится из холодильной установки 3 по трубопроводу 18 через вентиль 13 в атмосферу, Снижать в теплоносителе, поступающем на регенерацию, содержание окиси азота ниже 0,02 мас.% нецелесообразно, так как в этом случае затраты на получение такого теплоносителя возрастают на 30%, а кон. центрация окиси азота в регенерированном теплоносителе практически не меняется. Кроме того, в таком теплоносителе увеличивается содержание азотной кислоты до 2 мас.%, что невыгодно с точки зрения коррозионных процессов в аппаратах регенерации теплоносителя.

Нецелесообразно также увеличивать содержание окиси азота вьгле 0,05 мас.%, так как в этом случае снижается степень абсорбции окиси азота потоком жидкой четырехокиси азота и увеличиваются удельные энергозатраты.

Пример 1. В энергетической установке на регенерацию подают теплоноситель, содержание NO в котором снижают посредством ректификации с

0,95 до 0,01 мас.%. Расход жидкости на конверсию составляет 4 кг/ч,расход жидкости на смешение потоков перед холодильником — 20 кг/ч, а знергоэатраты на ведение процесса составляют 6 кВт/ч. После регенерации получают содержание NO в теплоносителе 2,85 мас.%.

6 6 теплоноситель, содержание NO в котором снижают посредством ректификации до 0,06 мас.X. На выходе получают теплоноситель с содержанием

NO 2,5 мас.X. При прочих равных условиях (относительно примеров 1 и 2) наработка NO составляет

0,586 кг/ч, а энергозатраты на производство 1 кг NO составляют 10,24 кВт. Для удовлетворения годовой потребности малой станции в NO необходимо затратить 17938,6 кВт.

Пример 5. В энергетической установке на регенерацию подают теп лоноситель, содержание NO в котором снижают посредством ректификации до 0,7 мас.X. На выходе получают теплоноситель с содержанием NO

2 мас.X. При прочих равных условиях (относительно примеров 1 и 2) наработка NO составляет 0,312 кг/ч, а энергозатраты на производство 1 кг

NO составляют 19,2 кВт. Для удовлетворения годовой потребности малой станции в NO необходимо затратить

33692,3 кВт.

Пример 6 (по известному способу). В энергетической установке на регенерацию подают теплоноситель с содержанием NO 0,95 мас.X.

На выходе получают теплоноситель с содержанием NO 1,62 мас.X. При прочих равных условиях (относительно примеров 1 и 2) наработка NO составляет 0,1608 кг/ч, а энергоэатраты на производство 1 кг NO составляют 37,5 кВт. Для удовлетворения годовой потребности малой станции в NO необходимо затратить

65700 кВт.

Как видно из приведенных примеров, наиболее выгодно, с точки speния энергозатрат, подавать нà регенерацию теплоноситель с содержанием окиси азота в нем 0,02-0,05 мас.X.

Использование для регенерации теплоносителя с другим содержанием $0 приводит к увеличению энергозатрат на ведение процесса. Так, использование теплоносителя с содержанием

NO 0,06 мас.7 (в сравнении с теплоносителем с содержанием NO 0,02 "

0,05 мас.X) приводит к увеличению

5 145635

Следовательно, наработка NO составляет 0,6816 кг/ч (0,0024 кг — со цержание N0 в 24 кг исходного теплоносителя, 0,6840 — содержание NO в 24 кг теплоносителя, полученного после регенерации). Энергозатраты на . производство 1 кг NO составляют

8,8 кВт.

Содержание HNO в теплоносителе, отобранном иэ колонны, с содержанием

NO 0,01 мас.7. составляет 2 мас ° Х.

Дополнительная очистка такого теплоносителя от HNO требует дополнительных энергозатрат. В частности, для очистки с помощью ректификационной колонны 24 кг теплоносителя с содержанием HNO> 2 мас.X до ее требуемого содержания (0,2 мас.7) требуется 8 кВт электроэнергии.

Таким образом, суммарные энергозатраты на производство 1 кг окиси азота, в этом случае, составляют

16,8 кВт. Известно, что для подпитки окисью азота теплоносителя малой станции ее требуется 0,2 кг/ч. Годовая потребность станции в окиси азота составляет 1752 кг. Для наработки такого количества NO требуется

29433,6 кВт.

Пример 2. В энергетической установке на регенерацию подают теплоноситель, содержание NO в котором снижают посредством ректификации до

0,02 мас.X. Расход жидкости на конверсию составляет 4 кг/ч, расход жид- Зб кости на смешение потоков перед холодильником — 20 кг/ч, а энергоза-. траты на ведение процесса составляют 6 кВт/ч.После регенерации получают теплоноситель с содержанием

NO 2,87 мас.X.

Наработка окиси азота составляет

0,684 кг/ч, а энергозатраты на производство 1 кг NO составляют 8, 77 кВт.

Для удовлетворения годовой потребности в NO малой станции необходимо затратить 15368,4 кВт.

Пример 3. В энергетической установке на регенерацию подают теплоноситель, содержание NO в котором снижают посредствсм ректификации до

0,05 мас.X. На выходе получают теплоноситель с содержанием NO

2 8 мас.X. При прочих равных условиф ° о °

55 ях (относительно примеров 1 и 2) наработка NO составляет 0,66 кг/ч, а энергозатраты на производство 1 кг

NO составляют 9,1 кВт. Для удовлет ворения годовой потребности малой станции в NO необходимо затратить

15927,27 кВт.

Пример 4. В энергетической установке на регенерацию подают формула изобретения

Составитель Е. Наумова

Редактор Н.Бобкова Техред А.Кравчук Корректор П.Пилипенко

Заказ 7487/17 Тираж 435 Подписное

ННГПП1И Государственного комитета по изобретениям и открытиям ири ГКНТ C(;CP

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 7 14563 годовых энергозатрат на 2000 кВт.

Это для условий работы малой станции. Для станции мощностью 300 МВт, когда требуется подпитка окисью азота в количестве 370 кг/ч, эта разница возрастает в 1850 раз и составляет 3,7 -10 кВт.

Пример 7. Для регенерации теплоносителя нитрина в энергетической установке за счет ректификации снижают в нем содержание NO до

0„05 мас.X. Теплоноситель с содержанием NO 0,05 мас. . подают как на конверсию, так и на смешение потоков перед холодильником. После регенерации получают содержание NO в теплоносителе 2,8 мас.%, Пример 8. Для регенерации теплоносителя нитрина в энергетической установке за счет ректификации снижают содержание в нем NO

0,05 мас. . Теплоноситель с содержанием N0 0,05 мас. подают на смеше- 2б ние потоков перед холодильником. На конверсию подают теплоноситель из контура энергетической установки с содержанием NO 1 мас. . После регенерации получают теплоноситель с со- З0 держанием NO 2,8 мас.X.

Как видно из примеров 7 и 8, наличие NO в потоке, поступающем на кон,версию, приводит к ее непроизводительным потерям. При этом для условий работы малой станции эти поте56 8 ри составляют 365 кг в год (на конверсию в сутки подается .-100 кг теплоносителя). Для наработки такого количества N0 по известному способу требуется (пример 6) 13500 кВт в год, по предлагаемому устройству—

3100 кВт в год (пример 3).

Таким образом, наличие NO в потоке теплоносителя, поступающего на конверсию, приводит как к непроизводительным потерям этой окиси азота, так и к дополнительным энергозатратам, направленным на восстановление этой же окиси азота.

Способ регенерации отработанного теплоносителя энергетических установок на основе четырехокиси азота, включающий его конверсию при

200-700 С, смешение проконвертированного газового потока с охлажденным потоком жидкого теплоносителя на основе четырехокиси азота, последующее охлаждение газожидкостной смеси в холодильной установке, сепарацию кислорода, отличающийся тем, что, с целью снижения удельных энергозатрат, в охлажденном потоке жидкого теплоносителя, поступающем на смешение и в отработанном теплоносителе, поступающем на конверсию, по— нижают содержание окиси азота до

0,02-0,05 мас.% путем ректификации.