Способ управления производительностью параллельно работающих агрегатов синтеза аммиака

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (2 1) 4 123662/23-26 (22) 23.09.86 (46) 07,02.89. Бюл. Р 5 (72) А.K.Бабиченко, В.П.Василенко, Ц.И.Шумляковский, В.Е,Грицишин и С.П.Вшивцев (53) 66.012-52(088.8) (56} Авторское свидетельство СССР

Р 962206, кл. С 01 С 1/04, 1981.

Авторское свидетельство СССР

Р 1263624, кл. С 01 С 1/04, 1984, (54) СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬH0CTbM ПАРАЛЛЕЛЬНО РАБОТА10ЩИХ АГРЕГАТОВ СИНТЕЗА АММИАКА (57) Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в промышленности по производству минеральных удобрений, в химической и нефтехимической промышленности, в производстве синтетического аммиака.

Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в промышленности по производству минеральных удобрений, в химической и нефтехимической промышленности в производстве синтетического аммиака.

Цель изобретения — повышение производительности агрегатов за счет сокращения потерь природного газа.

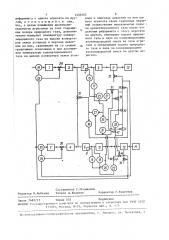

На чертеже представлена принципиальная схема реализации предлагаемого способа.

„. SU 3456362 А1 (51)4 С 01 С 1/04 G 05 D 27/00

Цель — повышение производительности агрегатов эа счет сокращения потерь природного газа. Производят регулирование подачи природного rasa на входе агрегатов, пара на компримирование азотоводородной смеси в агрегатах. Дополнительно измеряют температуру конвертированного газа на выходе конвертеров окиси углерода и перепад давления на них. Когда температура конвертируемого газа на вы— ходе конвертера окиси углерода и перепад давления на нем достигнут граничных значений, осуществляют переключение подачи конвертированного газа после отделения с одного агрегата на другой, уменьшают подачу природного rasa на компримирование аэотоводородной смеси на этом агрегате и увеличивают подачу природного газа и пара на компримирование азотоводородной смеси на другом агрегате. 1 ил.

Технологическая схема двух агрегатов синтеза аммиака и система управления ими содержат отделения 1 и

2 сероочистки, первичный 3 и вторичный 4 риформинг, отделения 5 и 6 конверсии окиси углерода, включающие конвертеры 7 и 8 окиси углерода,стадии 9 и 10 очистки и метанирования, отделения 11 и 12 компримирования, стадии 13 и 14 синтеза аммиака, датчики 15 и 16 перепада давления на конвертерах 7 и 8 окиси углерода,датчики 17 и 18 температуры конвертиро-, ванного rasa на выходе отделений 5

6362

15

1 з 145

„и 6 конверсии окиси углерода, датчи ки 19 и 20 расхода природного газа, вторичные приборы 21 и 22 с регулирующими и запоминающими устройствами подачи пара на отделения 11 и 12 компримпрования, вторичные приборы

23 и 24 с регулирующими устройствами подачи природного газа,:.*огические ,устройства 25 и 26 с запоминанием сигнала, логическое устройство 27, инвертирующее устройство (инвертор)

28, регулирующие клапаны 29-33 подачи соответственно природного газа, конвертированного газа с первого агрегата на второй, расхода пара на компримирование, пневмоэлектропреобразователи 34-36, электромагнитные клапаны 37-44 подачи сжатого воздуха на регулирующие клапаны 32 и 33 ,и корректирующих сигналов на вторич ные приборы 23 и 24.

Способ осуществляют следующим образом.

Датчики 15 и 17 измеряют увеличение перепада давления на конвертере 7 окиси углерода первого агрегата и температуры конвертированного газа на выходе отделения конверсии окиси углерода и выдают сигнал на логическое устройство 25, которое при превышении параметрами значений выше предельных, например перепад давления О 35 ат, температура 260 С, : выдает единичный сигнал на логическое устройство 27 и одновременно запоминает это состояние. устройство 27 отрабатывает также единичный

1 сигнал на открытие регулирующего клапана 31 подачи конвертированного газа с первого агрегата на второй.

Одновременно с логического устройства 25 преобразованный в преобразователе 35 единичный сигнал поступает на открытие электромагнитных клапанов 37, 38 и 41. Преобразованный в преобразователе 34 единичный сигнал с логического устройства 27 ! поступает на открытие электромагнитных клапанов 39 и 44 для подачи регулирующего командного сигнала сжатого воздуха на регулирующие клапаны 32 и 33. Кроме того, сигнал с датчика 17 поступает на вторичный прибор 21 с регулирующим и запоминающим максимальное значение температуры устройствами. Регулирующее уст-. ройство в соответствии с сигналом рассогласования отрабатывает регули25

55 рующее воздействие на уменьшение степени открытия клапана 32, что приводит к снижению расхода пара на компрнмирование, а запоминающее устройство запоминает величину данного максимального значения температуры. Одновременно сигнал регулирующего воздействия с прибора 21, пройдя инвертор 28, направляется на регулирующий клапан 33, степень открытия которого увеличивается. Увеличивается при этом и расход пара на компримирование. В результате этого обеспечивается требуемое число оборотов компрессоров для подачи конвертированного газа с первого агрегата на второй, так как, кроме того, регулирующий сигнал с прибора 21 поступает и на вторичный прибор 24, который отрабатывает воздействие на снижение степени открытия клапана 30, что приводит к снижению расхода природного газа на второй агрегат. Так как на втором агрегате в это время параметры (перепад давления на конвертере окиси углерода и температура конвертированного газа на выходе отделения конверсии окиси углерода) находятся на значениях, ниже предельных, то логическое устройство

26 выдает нулевой сигнал на логическое устРойство 27 и преобразователь 36, В результате этого электромагнитные клапаны 40, 42 и 43 закрыты.

Аналогичным образом осуществляется работа агрегатов в случае увеличения значений параметров (температуры и перепада давления) выше предельных на втором агрегате. Тогда датчики 16 и 18 вьщадут преобразованные сигналы на логическос устройство 26, которое отработает единичный сигнал на вход логического устройства 27, Последнее при этом выдает единичный сигнал на открытие клапана 31 подачи конвертированного газа с второго агрегата на первый.

Одновременно единичный сигнал с логического устройства 26, преобразованный в преобразователе 36, поступает на открытие электромагнитных клапанов 42, 43 и 40. С логического устройства 27 единичный сигнал,преобразованный в преобразователе 34, поступает на клапаны 39 и 44 и открывает их. Кроме того, сигнал температуры с датчика 18 направляется

5 14 на вторичный прибор 22 с регулирую-щи" и запоминающим максимальное значение температуры устройствами.

Регулирующее устройство в соответствии с сигналом рассогласования отрабатывает регулирующее воздействие на уменьшение степени открытия ,клапана 33, что приводит к снижению расхода пара на компримирование, а ,запоминающее устройство прибора 22 запоминает величину данного максимального значения температуры. Одно. временно сигнал регулирующего воздействия с прибора 22, пройдя инвертор 28, направляется на регулирующий клапан 32, степень открытия которого увеличивается. Расход пара в этом случае на компримирование увеличивается. Это обеспечит требуемое число оборотов компрессоров для подачи конвертированного газа с второго агрегата на первый. С прибора 22 корректирующий сигнал поступает и на вторичный прибор 23, который отработает регулирующее воздействие на уменьшение степени открытия клапана 29, что приводит к снижению расхода природного газа на первый агрегат. Так как на первом агрегате в это время параметры (температура и перепад давления) ниже своих граничных значений, то логическое устройство 25 выдает ну, левой сигнал на вход логического устройства 27 и преобразователь

35. Поэтому с преобразователя 35 поступает нулевой сигнал и клапаны 37, 38 и 41 закрыты.

Такое действие в первом случае позволит снизить перепад давления на конвертере окиси углерода и температуру конвертированного газа после отделения конверсии, а главное снизить концентрацию окиси углерода до требуемой по регламенту на первом агрегате. Однако хотя параметры и станут ниже своих граничных значений, но запоминающие устройства не позволят произойти переключениям. Во втором случае установится согласно регламенту режим на втором агрегате. При эт ..м в обоих случаях сохранится и требуемая производитель ность.

В случае, если и на первом,и на втором агрегатах параметры превышают, свои граничные значения, то с логических устройств 25 и 26 посту56362 6

45 пают единичные сигналы на логиче-. ское устройство 27, которое выдает нулевой сигнал. При этом клапан

31 закрыт. Этот же сигнал, пройдя преобразователь 34, закроет электромагнитные клапаны 39 и 44 подачи регулирующего воздействия на клапаны 32 и 33 и приборы 23 и 24 с регуляторов 21 и 22.

Аналогично работают два агрегата и в случае, если параметры находятся на значениях ниже граничных. При этом логические устройства 25 и

26 выдают нулевые сигналы. Нулевой сигнал поступает и с логического устройства 27. При этом клапаны 39 и 44 закрыты и на клапаны 32 и 33 и приборы 23 и 24 не поступает никакого корректирующего воздействия, т.е. в последних двух случаях агрегаты работают автономно, как и прежде.

Предлагаемый способ регулирования позволяет подцерживать общую производительность агрегатов, снизить расход природного газа на одном иэ агрегатов, идущего на производство азотоводородной смеси, необходимой для синтеза аммиака.

В результате разгрузки отделения риформинга на одном из агрегатов увеличивается срок службы катализатора этого отделения. В агрегате же, где произошло старение катализатора конверсии окиси углерода, расход природного газа на производство тонны аммиака остается на прежнем уровне, как и в случае автономной их работы. Таким образом, экономический эффект образуется, в основном, за счет снижения расхода природного газа, идущего для производства азотоводородной смеси и увеличения выработки аммиака. формула изобретения

Способ управления производительностью параллельно работающих агрегатов синтеза аммиака, содержащих, в частности, отделения риформинга, конверсии окиси углерода, компримирования и синтеза аммиака, включающий регулирование подачи природного газа на входе агрегатов, пара на компримирование азотоводородной смеси в агрегатах и переключение подачи конвертированного газа после отделения

Составитель Г.Огаджанов

Редактор Н.Бобкова Техред A.ÊðàB÷óê

Корректор Г.Решетник

Заказ 7487/ 17 Тираж 435 Подписное

ВНИИНИ Государственного комитета по изобретениям и открытиям при ГК,1Т СС, 113035, Москва, Ж-35, Раушская наб., д. 4/5

Пр< иэводственно-полиграфическое предприятие, г. Ужгород. Ул. Проектная, 7 145636 риформинга с одного агрегата на другой, отличающийся тем, что, с целью повышения производительности агрегатов за счет сокращения потерь природного газа, дополни5 тельно измеряют температуру конвертированного газа на выходе. конверте ров окиси углерода и перепад давления на них, сравнивают их со своими граничными значениями и при достижении температуры конвертированного газа на выходе конвертера окиси угле-! рода и перепада давления на нем одного агрегата своих граничных значений осуществляют переключение пода- i чи конвертированного газа после отделения риформинга с этого агрегата на другой„ уменьшают подачу природного газа и пара на компримирование азотоводородной смеси на этом агрегате и увеличивают подачу природного газа и пара на компримирование азотоводородной смеси на другом агрегате.