Масса для изготовления аглопорита

Иллюстрации

Показать всеРеферат

Изобретение относится к промьппленности строительных материалов и позволяет получить пористый заполнитель аглопорит с высокими физикомеханическими свойствами и небольшой объемной массой. С целью повьш1ения прочности и снижения объемной массы аглопорита, масса для изготовления аглопорита содержит, мас.%: суглинок 39-60, ткидкие алюмонатриевые отходы 1,0-2,0; зола-унос ТЭЦ остальное. Аглопорит имеет свойства: насыпная объ- . емная масса 512-608 прочность при сжатии 16,2-24,2 МПа; коэффициент конструктивного качества 199::10 127 -10 ; водопоглощение 11,4-14%. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„ l 456386 Д1 (51)4 С 04 В 14/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСИОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬП ИЯМ

ПРИ ГКНТ СССР.(21) 4191129/31-33

j(22) 04.01.87 (46) 07.02.89. Бюл. ¹ 5 (71) Казанский инженерно-строительный институт ,(72) В.И. Ремизникова, С.П. Иептицкий, Д.Х. Кутышев, А.В. Бейнарович и М.Х. Габидуллин (53) 691.32.322(088.8) (56) Авторское свидетельство СССР

Ф 675027, кл. С 04 В 14/12, 1977.

Авторское свидетельство СССР

¹ 474518, кл. С 04 В 14/10, 1973. (54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА (57) Изобретение относится к промыш1

Изобретение относится к составам смесей для изготовления искусственного пористого заполнителя аглопорита и может быть использовано в промышленности строительных материалов.

Цель изобретения — повышение прочности и снижение объемной массы.

Для приготовления смеси используется суглинок следующего химического состава, мас.%: ЫО 70,3;

А1 0 12,2; Fe>0 5,0; СаО 2,6;

MgO 2,1; SO> следы; п.п.п. 3,5.

Зола-унос имеет следующий химический состав мас.%: SiO@ 48,5142,3; А1 0Ъ 17,79-.15,8 Рейз+

+ FeO 14,8-14,1; СаО 6,3-7,47; MgO

2,2-3,72 ; SO 2,05-2,43; углеродистые частицы 9,4-14,18.

Жидкие алюмонатриевые отходы являются отходами от травления в авиационном производстве, представляют пенности строительных материалов и позволяет получить пористый заполнитель аглопорит с высокими физикомеханическими свойствами и небольшой объемной массой. С целью повышения прочности и снижения объемной массы аглопорита, масса для изготовления аглопорита содержит, мас.%: суглинок

39-60, жидкие алюмонатриевые отходы

1,0-2,0; зола-унос ТЭЦ остальное. Аглопорит имеет свойства: насыпная объемная масса 512-608 кг/м ; прочность при сжатии 16,2-24,2 MIla; коэФфициент конструктивного качества 199 10

127 10- ; водопоглощение 11,4-14%.

1 табл.

1 собой жидкость серого цвета и имеют следующий химический состав, мас.%:

А110 3 75 03; Fe 1, 2; TiOg 0,08;

СаО 0,73; MgO 3,09; SO 2,19; К О

0,22; Na O 11 7; гидратная вода

2,56; S 0,52; вода и смазочные масла остальное.

Для изготовления аглопорита из сырьевой смесипредварительно отдозированные компоненты смешиваются с сухой золой, а затем увлажняются алюмонатриевыми отходами и гранулируются в лаборато" рном грануляторе. Гранулы слегка подсушиваются и подвергаются спеканию в лабораторной агломерационной печи при

1150 С в течение 30-40 мин.

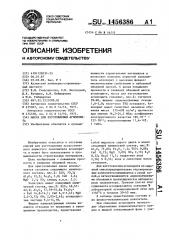

В таблице представлены составы и их физико-механические показатели.

При спекании аглопорита происхо- . дит образование алюмосиликатного нат" рия и жидкой стекловидной фазы с учат Насыпная:Прочность

Объемная;при сжа. масса, :тии, ИПа

/ з

Коэффициент Водопоглоконструк- щение, Ж! Состав

Содержание компонентов, мас.l тивного качества

Жидкие алюмоЗолаунос

Суглинок натные

ОтхОды

17,2

608

127 10-з

203 .10-э

1,0

39

13,8

23,7

11,4

1,0

525

50

f65 10 э

14,03

512

18,81

1,5

48,5

49 49 4

24,2

192 10-

199 . l0

135 .10

2,0

568

13 9

16,27

11,9

527 l 0

Известный

14,8

2,2

695

Составитель Л. Магницкая

Техред А.Кравчук

Корректор О. Кравцова

Редактор Н. Гунько

Заказ 7477/19 Тираж 589 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

f13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з 145 стием алюмонатриевого компонента s отходах и компонентов глины и золы-уноса, а также образование муллита

ЗА1 0 x28i0z, придающего прочность аглопориту. Кроме того, на улучшение процессов спекания и снижения объем-ной массы аглопорита оказывают влияние смазочные масла и углеродистые частицы золы.

В результате введения в композицию для приготовления аглопорита алю:мината натрия повышается его проч ность и коэффициент конструктивного ,качества, а следовательно, и его марочность.

60 39

Глина. огнеупорная 12

Алюмохромовый продукт 87,9

СульфидНо-СПИР" товая барда О, 1

6386

Формула изобретения

Масса для изготовления аглопорита, включающая глинистый компонент, алю5 мосодержащую вспучивающую добавку, отличающаяся тем, что, с целью повышения прочности и снижения объемной массы, она в качестве глинистого компонента содержит суглинок, а в качестве вспучивающей добавки жидкие алюмонатриевые отходы и дополнительно содержит золу-унос ТЭЦ при следующем соотношении компонентов, мас.7:

Суглинок 39-60

Жидкие алюмонатриевые отходы 1,0-2 ° 0

Зола-унос ТЗЦ Остальное