Пластификатор для прессования порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, в частности к получению пластификатора, используемого при прессовании труднодеформи-- руемых металлических порошков. Цель изобретения - повьш1ение плотности - прессовок из порошков быстрорежущих сталей и упрощение процесса приготовления пластификатора. Расчетное ; количество сополимера хлоропрена (Л-ММА-М) растворяют в холодной дистиллированной воде, добавляют триэтаноламин и олеиновую кислоту. Полученный таким образом пластификатор добавляют в количестве 120-140 мл на 1 кг Порошка быстрорежущей стали. Процесс приготовления пластификатора исключает операции смешения отдельных компонентов и их подогрева. Плас тификатор позволяет получать прессовки с оптимальной плотностью. 1 табл. (/)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.90„„14564

gg 4 С 10 М 173/00, В 22 F 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ! L.

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (2 1) 4292642/23-02 (22) 03.08.87 (46) 07.02.89. Бюл. У 5. (71) Специальное конструкторско-технологическое бюро порошковой металлургии Научно-производственного объединения "Армстанок" (72) К.Г. Давипян, А.Д. Даниелян, А.А. Андреасян, Д.М. Карапетян, А.В. Папян, Г.Р ° Кесоян и А.Г. Агад--. жанян (53) 621.762.4 (088.8) (56) Рабкин Л.И. и др. Технология ферритов. — М.: Энергетическое издание, 1962, с. 91.

Авторское свидетельство СССР

У 627918, кл. Б 22 F 1/00, 1977 ° (54) ПЛАСТИФИКАТОР ДЛЯ ПРЕССОВАНИЯ

ПОРОШКОВ (57) Изобретение относится к области

Изобретение относится к порошковой металлургии, в частности к получению пластификатора, используемого при..прессовании труднодефовмируемых металлических порошков.

Целью изобретения является повышение плотности прессовок из порошков быстрорежущих сталей и упрощение процесса приготовления пластификатора.

Расчетное количество сополимера хлоропрена (Л-MMA-M) растворяют в хо-. лодной дистиллированной воде, далее . добавляют триэтаноламин и олеиновую кислоту. В барабан загружают порошок быстрорежущей стали Р6М5 полученный расплавлением или вибройопорошковой металлургии, .в частности к получению пластификатора, используемого при прессовании труднодеформи-. руемых металлических порошков. Цель изобретения — повышение плотности прессовок из порошков быстрорежущих сталей и упрощение процесса приготовления пластификатора. Расчетное количество сополимера хлоропрена (Л-MMA-M) растворяют в холодной дистиллированной воде, добавляют триэтаноламин и олеиновую кислоту. Полученный таким образом пластификатор добавляют в количестве 120-140 мл на 1 кг порошка быстрорежущей стали.

Процесс приготовления пластификатора исключает операции смешения отдельных компонентов и их подогрева. Пластификатор позволяет получать прессовки с оптимальной плотностью. 1 табл.

2 молом, и добавляют пластификатор.

Смешивание проводят на рольганговом, смесителе 3-4 ч. На каждый килограмм порошка берут !20-140 мл пластифика-, тора. Шихту сушат при 50-60 С в течение 1,0-1,5 ч. Шихта иэ распыленного порошка быстрорежущей стали . требует большого времени сушки 2,02,5 ч.

После сушки иэ полученной пресссмеси прессуют в стальных пресс-формах образцы при давлении 600,800 и

1000 MIIa.

Одновременно для получения сравнительных результатов в барабан загружа-, ют порошок быстрорежущей стали и вводят известный пластификатор.

1456457

Для приготовления известного пластификатора расчетное количество сухого поливинилового спирта растворяют в кипяченой воде путем перемешивания в течение 10-15 мин. Отдельно нужное количество стеариновой кис»

I лоты, триэтаноламина и этилового спирта перемешивают при подогреве до

40+10 С в течение 5-15 мин, а затем все это добавляют в раствор поливинилового спирта с дополнительным перемешиванием 5-10 мин при комнатной температуре. После смешения с порошком аналогично проводят сушку шихты.

Готовят шесть составов предлагаемого пластификатора и один состав известного пластификатора при следующем соотношении компонентов, мас. .:

Предлагаемый пластификатор

1. Сополимер хлоропрена (3%-ный раствор) 8,5

Триэтаноламин 1,5

Олеиновая кислота

Дистиллированная вода

2. Сополимер хлоропрена (4 .-ный раствор)

Триэтаноламин

Олеиновая кислота

Дистиллированная вода

3. Сополимер хлоропрена (5 -ный раствор)

Триэтаноламин

Олеиновая кислота

Дистиллированная вода

4. Сополимер хлоропрена (б -ный раствор)

Триэтаноламин

Олеиновая кислота

1,5

Остальное

11,2

2,0

2,0

Остальное

14,0

2,5

2,5

Остальное

17,0

3,0

3,0

19,8

Остальное

22,4

8,5

14,О

Дистиллированная вода Остальное

5. Сополимер хлоропрена (7 -ный раствор)

Триэтаноламин 3,5

Олеиновая кислота 3 5

Дистиллированная вода

6. Сополимер

15 хлоропрена (8 -ный раствор)

Триэтаноламин 4,0

20 Олеиновая кислота 4,0

Дистиллированная вода Остальное

Известный пластификатор

25 Поливиниловый спирт (10 -ный раствор)

Триэтаноламин

Стеариновая

30 кислота 0,4.

Этиловый спирт 1,1

Вода Остальное

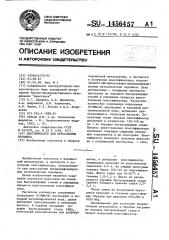

Плотность полученных прессовок определяют методом гидростатического

З5 взвешивания. Результаты испытаний представлены в таблице.

Как видно из таблицы, предлагаемый пластификатор позволяет получить плотные прессовки из практически не

40 прессуемых в холодном состоянии распыленных порошков быстрорежущих ста-.. лей (оптимальная плотность для прессовок из быстрорежущих сталей должна быть в пределах 5,35-5,91 г/см )

45 в отличие от пластификатора извест.ного состава, который не обеспечивает получения прессовок из расплавленных порошков (образцы рассыпались).

Применение предлагаемого пластифи50 катора для прессования прессовок из порошков, полученных вибропомолом, позволяет значительно увеличить плотность прессовок по сравнению с известным пластификатором и получить

55 качественные прессовки с плотностью в пределах 5,35-5,91 г/см .

Использование в предложенном плас" тификаторе триэтаноламина, который растворяется в воде, и .олеиновой кис5 1456457 6 лоты, всплывающей на поверхности об- Кроме того, процесс приготовления раэовавшейся смеси, .позволяет исклю- предлагаемого пластификатора намночнть образование на поверхности об- го проще по сравнению с известным разцов прессовочных трещин.

5 (не требуется подогрева компонентов, отдельного их приготовления).

Формула изобретения

Плотность прессовок, г/см, в составах

Тип порошков и давления прессования

Предлагаемые

2 3 4 5 6

Известный, Порошки, полученные распылением, при давлении прессования, МПа:

5,43 5,43 5,3 5, 10 Рассыпание

Рассы- 5,02 пание

600

5,67 5,59 5,43 5, 18 Рассыпание

4,86 5,26

800

4,94 5,43 5,93 5,85 5,59 5,35

1000

Порошки, полученные вибропомолом, при давлении прессования, МПа!

Рассы- 5,10 5,59 5,67 5,50 5,3 5,02 пание

600

5 26 5 75 5 75 5 67 5 50 5 26

5,59 5,91 5,91 . 5,75 5,59 5,35

5,02

800

5,18

1000

Установлено, что общее содержание триэтаноламина и олеиновой кислоты должно соответствовать процентному содержанию сополимера хлоропрена в растворе. Так, в 4Х-ный водный раствор сополимера хлоропрена до.бавляется 2Х триэтаноламина и 2Х оле" иновой кислоты.

Оптимальное содержание сополимера хлоропрена в воде 14,0 - 19,8 мас.Х..

При большем содержании из-sa вязкости не достигается равномерность смешивания пластификатора с компонентами шихты и падает прессуемость, увеличивается пористость, при меньшем ,содержании — также увеличивается пористость.

Пластификатор предложенного соста- 2б ва получается простым смешиванием компонентов в течение 1 мин и равно.-.. мерно распределяется в шихте, улучшая пластичность шихты и прессуемость, Пластификатор для прессования порошков, содержащий триэтаноламин, органическую кислоту и водный раствор полимера,, отличающийся тем, что, с целью повышения плотности прессовок из быстропежущих сталей и упрощения процесса приготовления пластификатора, он в качестве полимера содержит водную дисперсию сополимера хлоропрена с метилметакрилатом и метакриловой кислотой, а в ка честве органической кислоты — олеиновую кислоту при следующем соотношении компонентов, мас. Х:

Сополимер хлоропрена 14,0-19,8

Триэтаноламин 2,5-3,5

Олеиновая кислота 2,5-3,5

Дистиллированная вода Остальное