Способ измельчения дисперсных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к процессам измельчения твердых материалов и может быть применено для истирания наружных слоев сферических частиц. С целью снижения энергетических затрат на истирание способ измельчения дисперсных материалов во вращающемся потоке, ограниченном подвижной стенкой путем взаимодействия дисперсных частиц между собой и подвижной стенкой, втаиочает встречное вращение потока дисперсных частиц и подвижной стенки. Скорость и направление вращения подвижной стенки определяются режимами узла вращения. Измельчение частиц, например, свинцовой дроби, принимает массовый характер при объемном расходе воздуха 0,03 и частоте вращения стенки 900 мин . Энергозатраты снижены на порядок. 1 ил. SS

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) ®U<ш

А1 с%4В02С 1906

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4207362/29-33 (22) 10.03.87 (46) 15.02.89. Бюл. h - 6 (71) Институт ядерной энергетики

AH БССР (72) Я.Д. Белявский и В.Н. Сорокин (53) 621.926.5(088.8) (56) Авторское свидетельство СССР

Ф 995874, кл. В 02 С 19/00, 1981.

Авторское свидетельство СССР

9 613822, кл. В 04 С 5/103, 1973. (54) СПОСОБ ИЗМЕЛЬЧЕНИЯ ДИСПЕРСНЫХ

МАТЕРИАЛОВ (57) Изобретение относится к процессам измельчения твердых материалов и может быть применено для истирания наружных слоев сферических частиц.

Изобретение относится к процессам измельчения твердых материалов и может быть применено для истирания наружных слоев сферических частиц..

Цель изобретения — снижение энергетических затрат на истирание.

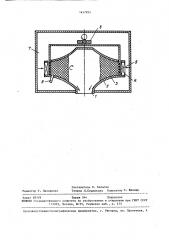

На чертеже схематически изображена вихревая камера для осуществления способа, разрез.

Э

На чертеже обозначено: 1 — выходной патрубок рабочего потока; на фиг. 2 — торцовые стенки вихревой камеры; 3 — вихревой слой дисперсного материала; 4 — цилиндрический направляющий аппарат с тангенциальными щелями; 5 — подвижная стенка, проницаемая для рабочего потока;

6 — узел вращения подвижной стенки;

С целью снижения энергетических затрат на истирание способ измельчения дисперсных материалов во вращающемся подвохе, ограниченном подвижной стенкой, путем взаимодействия дисперсных частиц между сббой и подвижной стенкой, включает встречное вращение потока дисперсных частиц и подвижной стенки. Скорость и направление вращения подвижной стенки определяются режимами узла вращения. Измельчение частиц, например, свинцовой дроби, принимает массовый характер при объемном расходе воздуха 0,03 м /c u

4 частоте вращения стенки 900 мин

Энергозатраты снижены на порядок.

1 ил.

7 — ресивер; 8 — патрубок загрузки дисперсного материала.

Направление движения рабочего потока указано стрелками. Рабочий поток жидкости или газа входит в вихревую камеру от периферии через направляющий аппарат, представляющий собой цилиндрическую толстостенную обечайку, в которой выполнены наклонные щели. Пройдя направляющий аппарат, рабочий поток по касательной к его внутренней поверхности нагнетается в объем вихревой камеры, ограниченный торцовыми стенками, выполненны- ° ми по гиперболическому профилю. Такая форма торцовых стенок обеспечивает устойчивое вращение дисперсного материала в вихревом слое. Рабочий, 7995 з 145 поток,. несущий измельченные частички, выходит вдоль оси камеры через выходные патрубки. Загружают дисперсный материал в вихревую камеру через загрузочный патрубок. Между вихревым слоем и направляющим аппаратом установлена цилиндрическая подвижная стенка. Часть стенки, расположенная в вихревой камере, пористая, проницаемая для рабочего потока. Подвижная стенка снабжена узлом вращения.

Измельчение дисперсного материала в вихревой камере происходит в результате истирания, определяемого взаимодействием частиц между собой, со стенками вихревой камеры и с подвижной стенкой. Для этого осущест" вляют встречное вращение подвижной стенки и вихревого слоя. Скорость и направление вращения стенки. определяется скоростью и направлением вращения узла. Чем эта скорость больше, чем больше угловая скорость вращения частички вокруг своей оси при их соударении. Частичка как бы катится по поверхности стенки. На вращающуюся в потоке частичку действует поперечная сила Магнуса. Для частички, вращающейся возле стенки, эта сила направлена по радиусу к центру от стенки, ее величина и .Направление определяется векторным произведением между угловой скоростью вращения частички и относительной скоростью набегающего потока. Эта сила увлекает частицу от стенки. Происходит удар с другими частицами в слое и иэмельчение. Величина силы

Магнуса превышает центробежную силу, возникновениемэтих сил объясняется интенсивное истирание частиц, взаимодействующих с подвижной стенкой.

10 Как только напряжение в частичках, обусловленное соударениями, превысит предел прочности, измельчение принимает массовый характер, т.е. зависимость роста интенсивности из15 мельчения от величины относительной скорости частиц и подвижной стенки имеет пороговый характер, достигаемый при объемном расходе воздуха

0,03 м /с и частоте вращения стенки

20 900 мин . При этом энергозатраты на измельчение дисперсного материала на порядок ниже энергозатрат процесса измельчения в вихревой камере с неподвижной стенкой.

Формула изобретения

Способ измельчения дисперсных материалов во вращающемся потоке путем вза-.

30 имодействия днсперсныхчастиц междусобой и с подвижной стенкой, о т л ич а ю шийся тем, что, с целью снижения энергетических затрат на нстирание, осуществляют встречное вращение потока дисперсных частиц и подвижной стенки.

1457995

Составитель В. Калыгин

Техред Л.Сердюкова Корректор С ° ШекмаР

Редактор Т. Лазоренко

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 291/9 Тираж 544 Подписное

ВНИИПИ Го"óäàðñòâåííîãî комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5