Устройство для испытания материала металлических литейных форм

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к устройствам и методам испытания материалов литейных форм, изложниц, кокилей и т.д. Цель изобретения - повышение производительности и точности экспериментальных работ. Устройство содержит металлическую литейную форму с каналами под датчики тепловых нагрузок , которые выполнены в виде стержней-заготовок образцов для определения физико-механических свойств испытываемых материалов. Реализация изобретения значительно увеличивает.-. производительность и точность экспериментов . 2 ил., 4 табл. с S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„su„„45sO (др 4 В 22 D 7/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21). 413381)/31-02 (22) 08. 10. 86 (46) 15.02.89. Бюл; Р 6 (71) Запорожский машиностроительный институт им. В.Я.Чубаря (72) С.В.Кузнецов (53) 621.74.07:621.746.39 (088.8) (56) Абрамов В.В. и др. Термоуравновешенная изложница э-да "Запорожсталь" с массой слитка 13 т. — Повы--шение стойкости изложниц./Тема1 ический отраслевой сборник Ф 2/ — М.; Металлургия, 1974, с. 82-86. (54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛА Г1ЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ

Изобретение относится к литейному производству, в частности к устройствам и методам испытания мате/ риалов литейных форм, изложниц, кокилей, стеклоформ, пресс-форм и др.

Цель изобретения — повышение производительности и точности экспериментальных работ.

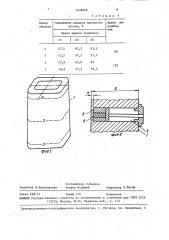

На фиг ° 1 изображена металличес-. кая литейная форма; на фиг. 2 — глуходонный канал с датчиками в виде стержней-заготовок.

Литейная форма 1 содержит каналы

2-4. На фиг. 2 представлен глуходонный канал 2 с датчиками в виде стержней-заготовок 5, отделенными от рабо чей полости формы 1 перемычкой 6, толщина которой составляет 0,08...0,1 толщины стенки литейной формы. Экспериментально установлено, что выполнение перемычки меньшей толщины приво(57) Изобретение относится к литейному производству, в частности к устройствам и методам испытания материалов литейных форм, изложниц, кокипей и т.д, Цель изобретения — повышение производительности и точности экспериментальных работ. Устройство содержит металлическую литейную форму с каналами под датчики тепловых нагрузок, которые выполнены-в виде стержней-заготовок образцов для определения физико-механических свойств испытываемых материалов. Реализация изобретения значительно увеличивает.. производительность и точность экспериментов. 2 ил., 4 табл. дит к ее прогару и завариванию каналов 2, 3, 4 и стержней-заготовок 5.

Превышение же ее толщины более 0,1 толщины стенки повышает надежность работы устройства, однако резко пада- Ф ет точность экспериментов, так как не фЗ удается зафиксировать разность 00 свойств подвергнутых испытанию материалов, ф3

Использование в качестве датчиков . р тепловых нагрузок стержней-заготовок образцов для определения физико-механических свойств испытываемых материалов позволяет моделировать термонагрузки материала металлических форм (кокилей, изложниц) с большей достоверностью, чем, например, путем снятия температурных полей и моделирования термонагрузок на образцы испытуемых материалов в нагревательных печах, в которых температурные

1458068

45 поля значительно отличают от реальных, например, в изложницах.

Пример i.

Требуется из 3 плавок (табл. ) подобрать оптимальный химический состав магниевого чугуна.

В форме 1 в точке 2 высверливали отверстие диаметром d = 15 мм под стержни-эаГотовки 5. Замеряли макси- 10 мальное значение температуры в канале 2, например, термопарой. Эта температура при толщине стенки S =

130 мм равнялась 1000 С.

В канал 2 помещали стержни-заготовки 5 из исследуемых трех плавок.

Через. каждые 10 циклов (наливов изложницы) доставали стержни 5 и определяли изменение объема 67/V. 20

Результаты измерений приведены в табл. 2.

Из исследуемых чугунов наиболее оптимальным против сетки разгара для данного температурного режима эксплу- 26 атации.изложницы является чугун 3 (характеризуется наименьшим объемным изменением). Последнее подтверждается также визуальным осмотром сетки разгара на образцах.У чугуна 2 с наи- 30 большим объемным изменением при термоциклировании наблюдается большая сетка разгара, т,е. худшая термостойкость.

Пример 2. С целью повышения долговечности и снижения металлоемкости изложниц в промышленность внедряются термоуравновешенные конструкции. Средняя по толщине стенки изложницы температура должна быть равна температурному порогу циклической вязкости чугуна. Повышение температурного пoporа циклической вязкости на 100 С позволит для рассматриваемой изложницы при сохранении прежней стойкости уменьшить ее массу на 15-17, В табл. 3 приведено изменение температуры по толщине стенки изложниц@1, Размеры слитка 750х 675 2150 мм. о

Температура заливки металла 1570 С.

Время выдержки слитка в изложнице

105 мин. Температура слитка в зоне горячего пятна в момент его стриппео рования 900 С. Толщина стенки изложницы в этой зоне 160 мм, Требуется по изменению структуры и твердости определить допускаемую максимальную температуру в стенке изложницы.

В каналы помещали стержни 5 из материала изложницы.

Эксплуатировали изложницу в предусмотренном технологической инструкцией режиме.

Через каждые !О циклов извлекали стержни 5, подвергали металлографическому исследОванию и измеряли твердость.

По результатам металлографического исследования и изменению твердости определяли максимально допустимую температуру в стенке изложницы и время пребывания слитка в изложнице до стрипперования.

Для образцов 2 и 3 с увеличением числа циклов до 10 и более происходит практически полная ферритизация металлической основы чугуна, После

30 циклов испытания изложницы глубина зоны окисления для образца 3 составляет 0,35 мм, а для образца 2 увеличивается до 0,6 мм. В микроструктуре образца 2 наблюдается утонение пластинок графита по сравнению с образцом 3. Это свидетельствует о развитии процессов окисления вдоль графитных включений, приводящих к частичному выпариванию углерода. Для об- разца 3 время выдержки слитка в изложнице 1-2 ч не оказывает значительного влияния на изменение твердости, а следовательно, на временное сопротивление разрыву (табл. 4).

Таким образом, с целью повышения стойкости изложниц против трещинообразования допустимая температура должна быть 700 С; с уменьшением времени выдержки слитка в изложнице следует ожидать некоторого увеличения, долговечности изложницы.

Предложенное устройство можно использовать также для подбора мате- риала и оптимизации температурных условий эксплуатации металлоконструкций, деталей машин, .инструментов различного назначения, подвергающихся температурно-силовым воздействиям.

Формула изобретения

Устройство для испытания материала металлических литейных форм, соТ а б .>! и ц а !

Но»

ПЛВ

Х>Ф>и%Вы>с>Ф сОстйэ >>бГнмФьОГО»!>Г)>ЯМ > Z

Si !!и 8 Р II8 Hk 0u Сг

I 3 64 1 ° 74

0>58 0,006 0,02! О,!!2 2>88 - 0,058

2 3,55 I 14 0>44 0,008 О,OI9 0,09!

Э 2,63 7 ° 39 0,4! 0>002 О,OI9 0,098

Таблица 2

Изменение объема 1!Ч/ > %

Номер плавки

Число циклов

20 30

3 1 5,7 . 8,5

4,5 7,5 11>6

0,05 0,76

0,03

Таблица 3 о

Изменение температуры по толщине стенки изложницы, С

ОбразЦЫ

Время от конца заливки металла в изложницу, мин

1 3 1 ) Г

5 10 20 30 40 60 90 120

1 140 250 385 445 487 532 550 542

2 545 560 610

655

720 775 795 780

615 657 690 6 75

380 500 567 3 245, 5 1458068 6 держащее металлическую литейную фор- ния производительности и точности му с датчиками тепловых нагрузок, экспериментальных работ, упомянутые размещенными в глуходонных каналах, датчики выполнены в виде стержнейвыполненных в стенке металлической

5 заготовок образцов для определения литейной формы, о т л и ч а ю— физико-механических свойств испытыIa е е с я тем, что, с целью повыше- ваемых материалов.

1458068

Таблица 4

10 20 30

63,5

63,2

47;4

33,5

31,3

12,5

63,6

57,9

120

38,5

37,5

18,8

Составитель О.Белков

Техред М,Дидык Корректор Л.Патей

Редактор Л.Веселовская

Заказ 298/13 Тираж 71 0 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Номер образца

Уменьшение предела прочности чугуна, 7

Число циклов (наливов)

Время выдержки, мин