Устройство для формования полых гранул из пластичных масс

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамзита и т.п. изделий. Цель изобретения - улучшение качества изделий , повышение производительности 70 Йгг. 2 ус гррйства и получение гранул сферической формы. Устройство содержит размеш,енный внутри корпуса 1 на приводном валу 2 шнек 3. На корпусе 1 закреплены формующая оснастка 4 и неподвижная плита 25, имеющие соосные отверстия соответственно 5 и 26. Внутри формующей оснастки 4 установлены пустотообразователи 6, связанные с механизмом их возвратно-поступательного перемещения, выполненным в виде закрепленной на конце приводного вала 2 втулки 7 с копирной канавкой В и толкающей скобы 9 с хвостовиком 10, на котором имеется; поперечный палец 1 Г для взаимодействия § (Л С Р1 00 to 00

А1 союз советских социАлистичесних

РЕС!ЪБЛИК ((9) SU ((() !

51) 4 В 28 В 3/22, 3/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCH0MV СВИДЕТЕЛЬСТВУ

О /Ю 22 25

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ пРи Гннт сссР (21) 4263529/29-33 (22) 16.06.87 (46) 15.02.89. Бюл. ¹ б (75) Н.Н.Ильин (53) 666.3.022.827(088.8) (56) Авторское свидетельство СССР № 1183369, кл, В 28 В 3/22, 1983. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛЫХ

ГРАНУЛ ИЗ ПЛАСТИЧНЫХ МАСС (57) Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамзита и т.п. изделий. Цель изобретения — улучшение качества изделий, повышение производительности

yc ððéñòâà и получение гранул сферической формы. Устройство содержит размещенный внутри корпуса 1 на приводном валу 2 шнек 3. На корпусе 1 закреплены формующая оснастка 4 и неподвижная плита 25, имеющие соосные отверстия соответственно 5 и 26.

Внутри формующей оснастки 4 установлены пустотообразователи 6, связанные с механизмом их возвратно-поступательного перемещения, выполненным в виде закрепленной на конце приводного вала 2 втулки 7 с копирной канавкой 8 и толкающей скобы 9 с хвостовиком 10, на котором имеется::поперечный палец 11 для взаимодействия

1458234 с копиркой канавкой 8, На калибрующих участках 16 формующей оснастки

4 установлена с возможностью.перемещения подвижная плита 15 механизма отделения гранул, которая связана тягами 14: с толкающей скобой 9. На подвижной плите, 15 установлены с воэ" можностью вращения приводные кольца

1.7

7, имеющие радиальные направляющие

18, в которых установлены ползуны 21 с роликами 22 и формующими пуансонами 23, При вращении приводных колец

7 ползуны 21 под действием центро1 7 бежных сил удаляются от осей формующих отверстий 5, но при перемещении подвижной плиты 15 к неподвижной нлите 25 в результате взаимодействия роликов 22 с конической поверхностью ее отверстий 26 ползуны 21 с формующими пуансонами 23 приближаются к поверхности формуемой трубы и деформируют ее, отделяя гранулу. @о»мующие пуансоны 23 могут иметь рабочую поверхность в виде коноидальной пирамиды, вершина которой ориентирована к центру формующего отверстия 5, а образующая соответствует четверти окружности формующего отверстия 5, выполненного в этом случае с круглым поперечным сечением. 1 з,п. ф-лы.

3 ил.

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамзита и пустотелых сферических изделий. 5

Целью изобретения является улучшение качества иэделий, повышение про-— изводительности .устройства и получение гранул сферической формы.

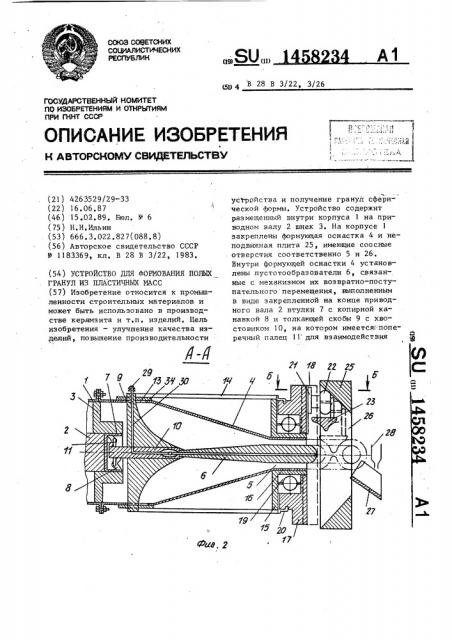

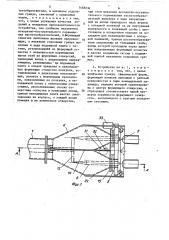

На фиг. I схематично изображено предлагаемое устройство, вид в плане; на фиг. 2 — разрез А-А на фиг. 1", на фиг. 3 — разрез Б-Б на фиг ° 2.

Устройство содержит размещенный внутри корпуса 1 на приводном валу 2

15 шнек 3. На торце корпуса 1 закреплена формующая оснастка 4, в отверстиях 5 которой расположены пустотообразователи 6. Механизм возвратно-поступательного перемещения пустотооб20 разователей 6 выполнен в виде закрепленной на конце приводного вала 2 втулки 7 с копирной канавкой 8 на ее внутренней поверхности и толкающей

25 скобы 9 с хвостовиком IO на котором имеется поперечный палец 11 для взаимодействия с копирной канавкой 8.

Пустотообразователи.6 закреплены посредством планки 12 на толкающей ско30 бе 9, концы которой пропущены через щелевые направляющие 13 формующей оснастки 4 и жестко соединены тягами 14 с подвижной плитой 15 механиз ма отделения гранул. Подвижная плита

15 имеет отверстия,.в которых размещены калибрующие участки 16 формующей оснастки 4 и установлена с воэможностью перемещения вдоль осей формующих отверстий 5.

Механизм отделения гранул содержит также приводные кольца 1 7 с радиальными направляющими 18, размещенные на подвижной плите 16 в опорах 19 вращения и закрепленные на ней фикса-, торами 20 для предотвращения осевого смещения. В радиальных направляющих

18 установлены ползуны 21, на каждом из которых смонтированы ролик 22 и . формующий пуансон 23. К корпусу I посредством ригелей 24 прикреплена неподвижная плита 25 с коническими отверстиями 26, расположенными соосно отверстиям 5 формующей оснастки 4 и отверстиям приводных колец !7. Каждый ролик 22 размещен в коническом отверстии 26 неподвижной плиты с возможностью взаимодействия с ее конической поверхностью, Для получения гранул сферической формы формуюший пуансон 23 может быть выполнен с рабочей поверхностью в виде коноидальной пирамиды, вершина которон ориентирована к центру формующего отверстия 5, а образующая соответствует четверти окружности формующего отверстия 5, которое имеет в этом случае круглое поперечное сечение. Для приема отформованных пустотелых гранул может быть применен наклоненный желоб 27, над которым установлен бун- кер 28 подачи пылевидного материала.

Через штуцер 29 и канал 30, выпол145823

15

40

45 ненный в толкающей скобе 9 с хвостовиком 10 и пустотообразователе 6, полость экструдируемого изделия может соединяться с атмосферой или источником подачи газовой среды, В качестве привода толкающей скобы 9 может быть использован электропривод 31 с регулируемым числом обо- ротов и кинематически связанный с ним кривошипно-шатунный механизм 32.

Приводные кольца 17 получают вращение от электродвигателя 33. Для герметизации формующей оснастки 4 щелевые направляющие 13 перекрыты с наружной стороны корпуса 1 пластинами 34.

Устройство работает следующим образом.

Глиняная масса или другой формовочный материал подается шнековым прессом в полость корпуса 1 и попадает в кольцевые зазоры между калибрующими участками 16 и пустотообра ователями 6, От электродвигателя 33 25 начинают вращаться приводные колъца

17. Ползуны 21 центробежной силой вращения приводных колец 17 вместе с роликами 22 и пуансонами 23 по радиальным направляющим 18 отходят к пе- 30 риметру приводных колец 17. При этом ролики 22 обегают конические отверстия 2 по их большему диаметру. Вместе с вращением приводного вала вращается закрепленная на его конце втул-З ка 7 вместе с зигзагообразной копир- ной канавкой 8 на ее внутренней поверхности. Входящие в копирную канавку 8 концы поперечного пальца 11 совершают горизонтальные колебательные движения, равные по длине половине наружного диаметра формуемой пусто-телой гранулы со скоростью, равной скорости движения формуемой массы в пространстве между калибрующими участками 16 формующей оснастки 4 и пус) тотообр азователями 6. Через хвостовик

10, толкающую скобу 9 и тяги 14 ко-. лебательные горизонтальные движения поперечного пальца 11 передаются син- 60

4

5. При этом вращающиеся вместе с кольцами 17 пуансоны 23 обегают вышедшую трубку из формуемого материала, деформируя ее стенку в сторону оси вращения приводных колец 17 до полного ее слияния и формуя полое изделие с закругленными концами. При движении всей системы назад ролики

22 вместе с ползунами 21 и пуансонами 23 отходят к большему диаметру конических отверстий 26. Пустотообра- зователи 6 отходят назад от закругленного коНца формуемой трубки на половину ее диаметра, Но поскольку скоростй движения пустотообразователей

6 и формуемой трубки равны, то эа вре мя отхода пустотообразователей 6 на зад на половину диаметра трубки, сама трубка под действием давления винтового пресса выдвинется вперед еще

l на половину своего наружного диаметра. Таким образом, за время хода пустотаобразователей 6 назад на их концах образуется заготовка для формовки целой полой гранулы. При одновременном движении вперед пустотообразователей 6 и приводных колец 17 с одинаковой скоростью вместе с формуемой трубкой происходит прижатие вращающихся пуансонов 23 к передней закругленн6й части пустотообразователей 6. При этом снова формуется снаружи полое изделие, а внутри — saкругленная передняя часть следующего полого изделия, прилегающая к закругленной передней части пустотообраэователей 6. Отвалившиеся полые гранулы по желобам 27 подаются в следующий передел. При прохождении по желобу 27 гранулы опудриваются поступающим из бункеров 28 пылевидным материалом, предохраняющим их от слипания и образующим оплавленную корку при обжиге. Через штуцеры 29 и отверстия в толкающих скобах 9, горизонтальной планке 12, хвостовике 10 и в пустотообразователях 6 в полость формуемого изделия могут поступать

rазы или другие вещества. хронно на подвижную плиту !5. При горизонтальном движении всей системы. вперед приводные кольца 17 приближаются к неподвижной плите 25, при этом ролики 22 углубляются в ее сужающиеся конические отверстия 26,- смещая ползуны 21 по радиальным направляющим

18 вместе с пуансонами 23 в сторону продольной оси формующего отверстий формула из обретения

1. Устройство для формования полых гранул из пластичных масс, содержащее размещенный внутри корпуса на приводном валу шнек и закрепленную на торце корпуса формующую оснастку, в отерстиях которой расположены пус5 14582 тотоббразователи, и механизм отделения гранул, связанный с приводным валом, о т л и ч а ю щ е е с я тем, что, с целью улучшения качества изделий и повышения производительности устройства, оно снабжено механизмом . возвратно-поступательного перемещения пустотообразователей, в формующей оснастке выполнены щелевые направляющие, а механизм отделения гранул выполнен в виде подвижной плиты с тягами, установленнЬй на формующей оснастке с возможностью перемещения вдоль осей ее формующих отверстий, 15 приводных коЛец с радиальными направляющими, размещенных на подвижной плите в опорах вращения и охватываю-. щих формующие отверстия полэунов, установленных в радиальных направляю- 2п щих, роликов с формующими пуансонами, закрепленных на ползунах, и неподвижной плиты с коническими отверстиями, расположенными соосно отверстиям оснастки и приводных колец, 25 причем неподвижная плита жестко смон-,. тирована на корпусе, а каждый ролик помещен в ее коническое отверстие, 34 6 при этом механизм возвратно-поступательного перемещения пустотообразователей выполнен в виде закрепленной на конце приводного вала втулки с копиркой канавкой на ее внутренней поверхности и толкачей скобы с хвостовиком и поперечным пальцем на последнем для взаимодействия с копирной канавкой, причем пустотообразователи закреплены на толкающей скобе, концы которой пропущены через щелевые направляющие формующей оснастки и жестко соединены тягами с подвижной плитой механизма отделения гра.нул.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что, с целью получения гранул,. сферической формы, формующий пуансон выполнен с рабочей поверхностью в виде коноидальной пирамиды, вершина которой ориентирована к центру формующего отверстия, а образующая соответствует одной четверти окружности формующего отверстия, выполненного с круглым поперечным сечением.

14582 34

17

Составитель Е.Селиванов

Редактор Ю.Середа Техред Л.Олийнык Корректор Л.Пилипенко

Ф

Заказ 311/21 Тираж 517 Подп исно е

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4