Устройство для изготовления электроизоляционных трубок

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для производства электроизоляционных трубок. Цель - повышение точности отрезки трубок и надежности работы устройства. Для этого устройство снабжено калибрующей оправкой, закрепленной на шарнирно установленной на основании упругой пластине. Оно снабжено установленными на валах ведущим и ведомым фрикционными кольцами и смонтированным на одном из валов между кольцом и роли.ком профилированным диском с выступами и на другом валу втулкой для взаимодействия с профилированным диском. При этом протяжные ролики выполнены с кольцевыми пазами, в которых размещена калибрующая оправка. Вас с ведомым фрикционным кольцом кинематически связан с ножом механизма отрезки, 10 ил. S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4217743/23-05 (22) 30.03.87 (46) 15.02.89. Бюл. У 6 (72) В.Н.Хваталов, В.Е.Ершов, Б.В.Твердюков и О.А.Логинов (53) 678.029.34.05(088.8) (56) Авторское свидетельство СССР

Р 1208587, кл. Н 01 В 19/00, 1983. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ЭЛЕКТРОИЗОЛЯЦИОННЫХ ТРУБОК (57) Изобретение относится к оборудованию для производства электроизоля, ционных трубок. Цель — повышение точности отрезки трубок и надежности работы устройства. Для этого устрой1

Изобретение относится к оборудова- нию для производства электроизоляционных трубок, например, из полиэтилентерефталатной пленки, используемых для изоляции радиоэлементов.

Целью изобретения является повышение точности отрезки трубок и надежности работы устройства.

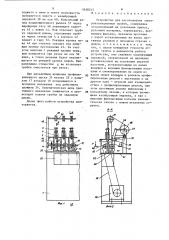

На фиг. 1 схематично изображено устройство; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — разрез В-В на фиг. 1; на фиг. 5 — разрез Г-Г на фиг. 2; на фиг. 6 — разрез Д-Д на фиг.5; на фиг. 7 — калибрующий узел, на фиг. 8 — отрезной механизм, вид сверху; на фиг. 9 — разрез Е-Е на фиг. 8; на фиг. 10 — вид Ж на фиг. 8.

Устройство для изготовления электроизоляционных трубок содержит основание 1, на верхней полке 2 кото„„SU„„1458245 А1 (51)4 В 29 В 11/02 Н 01 В 19/00 ство снабжено калибрующей оправкой, закрепленной на шарнирно установленной на основании упругой пластине.

Оно снабжено установленными на валах ведущим и ведомым фрикционными кольцами и смонтированным на одном из валов между кольцом и роликом профилированным диском с выступами и на другом валу втулкой для взаимодействия с профилированным диском. При этом протяжные ролики выполнены с кольцевыми пазами, в которых размещена калибрующая оправка. Вас с ведомым фрикционным кольцом кинематически связан с ножом механизма отрезки, 10 ил. рого расположено шесть трубкообразующих устройств, состоящих из формующих фильер 3 и теплоотводной втулки

4, имеющих по центру соосные калибровочные отверстия о . Втулка 4 крепится к полке 2 гайкой 5. Для отвода тепла на втулке 4 размещены пластины 6. К прямоугольному фланцу-7 втулки с помощью шпилек 8 и теплоизоляторов 9 прикреплена фильера 3.

На боковой поверхности фильера имеет термокамеру 10. Под формунхцими фильерами расположен на подшипниках

11 качения приводной вал 12 со звездочкой 13. Привод 14 соединен со звездочкой цепью 15. Под каждой фильерой расположен механизм протяжки трубок, состоящий из протяжных роликов 16 и 17 фрикционных колец

18 и 19, установленных на валах протяжных роликов. При этом фрикционное

1458245 кольцо 18 — приводное ведущее, а кольцо 19 - ведомое. Протяжной ролик

16 и ведущее фрикционное кольцо 18 установлены на ступицах 20 и 21 и крепятся к приводному валу 12 шпонкой 22. Протяжной ролик 17 и ведомое фрикционное кольцо 19 установлены на ступицах 23 и 24 и соединены между собой втулкой 25. Ступицы 23 и

24 и втулка 25 с помощью оси 26, подшипников. 27 и 28, гаек 29 крепятся к скобе 30, установленной на плече подпружиненного рычага 31.

Подпружиненный рычаг закреплен на оси 32 в пазу кронштейна 33 и поджат пружиной 34. Между протяжным роликом 16 и ведущим фрикционным кольцом

18 установлен профилированный диск

35 с выступами. Он крепится к валу с помощью шпонки 22 и втулок 36. Выступы диска предназначены для взаимодействия при вращении с втулкой 25.

На профильной поверхности диск имеет впадины глубиной b, длина которых равна длине нарезаемых трубок. Установка имеет калибрующий узел, состоящий из закрепленной на кронштейне

37 тонкостенной упругой пластины 38, установлен шарнирно с возможностью поворота на стойке 40„ закрепленной между полкой 2 и ппитой 4 1 основания.

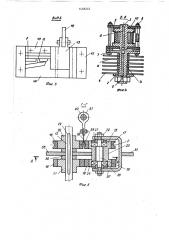

Калибрующая оправка 39 находится в выполненных на протяжных роликах 16 и 17 в кольцевых пазах с. Под фильерами и механизмом протяжки расположен механизм отрезки трубок, состоящий из корпуса 42, в прямоугольных пазах которого расположена каретка

43. В пазу каретки 43, перпендикулярно ходу ее движения расположен подпружиненный вверх нож 44 с режущей кромкой, а напротив режущей кромки ножа расположен противонож

45 с режущей кромкой f наклоненной вверх над плоскостью ножа угол и

Нижнее плечо рычага 31 соединено шарнирно через тягу 46 с кареткой 43 .отрезного механизма.

В верхней части основания на кронштейнах 47 установлен рулонный мате-. риал 48 (лента). На боковых стойках

49 установлена ось 50, на которой закреплены блоки 51 с канавкой для движения ленты. Для отбора отрезанных трубок под каждым механизмом отрезки установлена тара 52. На механизме отрезки с помощью винтов 53 установлена пластина 54 с направ10

55 ляющим отверстием g для трубки а корпус 42 имеет в месте прохождения трубки продольный паз h выполненный в выступе 55 корпуса. Нож соединен с кареткой осью 56 и поджат пружиной 57„ а тяга 46 соединена с кареткой осью 58 и пружинами 59.

Устройство работает следующим образом.

Пленка из рулона 48 через блок

51 подается в фильеру 3, где она нагревается до температуры ниже температуры деструкции и формуется в трубку. В фильере поддерживается постоянная температура. Из фильеры трубка поступает B теплоотводную втулку 4, где ее температура понижается до гредела, при котором сохраняются механические свойства материала трубки (не показана) . Полученная трубка надевается на калибрующую оправку 39 и заправляется в кольцевые пазы протяжных роликов.

Далее начинается автоматический режим работы установки.

От привода 14 вращается приводной вал 12. Протяжные ролики 16 и

17, поджатые пружиной 34, начинают протягивать трубку, причем ролик 17 получает вращение от приводного вала посредством пары фрикционных колец 18 и 19. Трубка движется за счет сил трения между поверхностью кольцевых пазов протяжных роликов и трубкой, а материал калибрующей втулки (фторопласт) выбран так, что сила трения между трубкой и оправкой

39 значительно меньше движущих сил.

При движении трубки тонкостенная упругая пластина 38, крепящая оправку

39, расположена в продольной щели трубки. Пластина 38 выполнена упругой для возможности обеспечения протяжки трубки с перекошенной оправкой 39. После-подачи трубки заданной длины 1 (профиль диска 35 на yr-! ле а с постоянным радиусом) выступ

P. профиля диска находит на втулку

25, установленную на оси 26 с протяжным роликом 17 и ведомым кольцом

19.

Подпружиненный рычаг 31 поворачивается на оси 32, кинематическая цепь фрикционных колец 18 и 19 разрывается„ а протяжной ролик 17 перестает вращаться. Трубка прекращает протягиваться. Вращающийся ролик 16 не протягивает трубку, так как она не

5 14 поджата к нему и имеет возможность повернуться вместе с калибрующей оправкой 39 на оси 40. Консольный конец подпружиненного рычага 31 через шарнирную тягу 46 перемещает каретку 43 с ножом 44. Нож отрезает трубку заданной длины, отрезанная трубка через отверстие h в корпусе 42 падает в тару 52. Режущая кромка ножа 44 при отрезке заходит под режущую кромку противоножа 45. 3а счет угла наклона Л режущей кромки ножа, нож повернется при резке на оси 56 вниз, а точка резания будет перемещаться по режущей кромке ножей. Направляющее отверстие g не позволяет трубке сместиться при резке.

При дальнейшем вращении профилированного диска 35 втулка 25 с роликом 17 кольцом 19 возвращаются в исходное положение под действием пружины 34. Кинематическая цепь протяжного механизма замыкается и происходит подача трубки на заданную дли ну.

Далее цикл работы устройства повторяется.

5824 5 6

Формула изобретения

Устройство для изготовления электроизоляционных трубок, содержащее установленный на основании привод, рулонный материал, термокамеру, формующую фильеру, механизм протяжки с парой установленных на валах протяжных роликов и механизм отрезки с ножом, о т л и ч а ю щ е е с я тем, что, с целью повышения точности отрезки трубок и надежности работы устройства, оно снабжено калибрующей оправкой, закрепленной на шарнирно установленной на,основании упругой пластине, установленными на валах ведущим и ведомым фрикционными кольцами и смонтированным на одном иэ

2р валов между кольцом и роликом профилированным диском с выступами и на другом валу — втулкой для взаимодействия с профилированным диском, при этом протяжные ролики выполнены с

25 кольцевыми пазами, в которых разме- . щена калибрующая оправка, а вал с ведомым фрикционным кольцом кинематически связан с ножом механизма отрезки.

A-Я

Ч г

1458245

Г-Г

1458245

4-А

1458245

f-E

Составитель Е..Михайлова

Техред JI.Олийнык КоРРектоР В.Бутяга

Р едак тор Ю. С ер еда

Производственно-полиграфическое предприятие, r Ужгород, ул. Проектная, 4

Заказ 312/22 Тираж 536 Подписное

BHHHHH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5