Способ разделения газоконденсатной углеводородной смеси

Иллюстрации

Показать всеРеферат

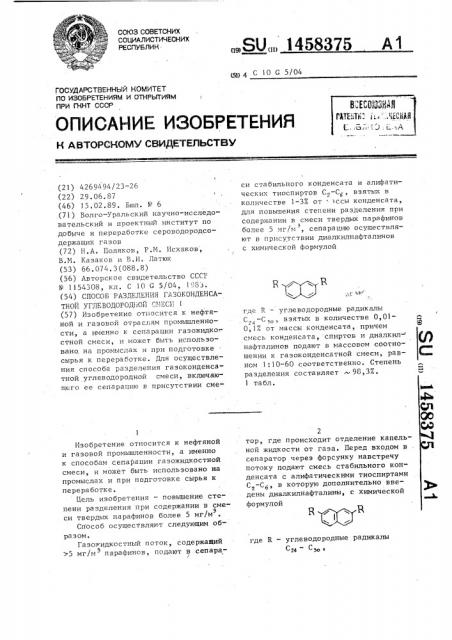

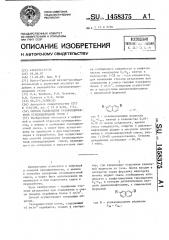

Изобретение относится к нефтяной и газовой отраслям промьшленности, а именно к сепарадии газожидког стной смеси, и может быть использовано , на промыслах и при подготовке сырья к переработке. Для осуществления способа разделения газоконденсатной.углеводородной смеси, включающего ее сепарацию в присутствии смеИзобретение относится к нефтяной и газовой промышленности, а именно к способам сепарапии газожидкрстной смеси, и может быть использовано на промыслах и при подготовке сырья к переработке. Цель изобретения - повышение степени разделения при содержании в смеси твердых парафинов более 5 мг/м . Способ осуществляют следующим образом . Газожидкостный поток, содержащий 5 мг/м парафинов, подают щ сепараси стабильного конденсата и алифатических тиоспиртов , взятых в количестве 1-3% от 1ссы конденсата, для повышения степени разделения при содержании в смеси твердых парафинов более 5 мг/м, .сепарацию осуществляют в присутствии диалкилнафталинов с химической формулой R кхR где R - углеводородные радикалы С. -С ,05 взятых в количестве 0,01- OJ% от массы конденсата, причем смесь конденсата, спиртов и диалкилнафталинов подают в массовом соотношении к газоконденсатной смеси, равном 1:10-60 соответственно. Степень разделения составляет ,3%. 1 табл. и сл тор, где происходит отделение капельной жидкости от газа. Перед входом в сепаратор через форсунку навстречу потоку подают смесь стабильного конденсата с алифатическими тиоспиртами С -Cg, в которую дополнительно введ1ны диалкилнафталины, с химической формулой 4: СП 00 00 1 сд где R - углеводородные радикалы Cz4 50

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

1„511 4 С 10 С 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

flPl4 ГКНТ СССР (21) 4269494/23-26 (22) 29.06.87

1 (46) 15.02.89. Бюл. ¹ 6 (71) Волго-Уральский научно-исследовательский и проектный институт по добыче и переработке сероводородсодержащих газов (72) Н.А. Поляков, P.N. Исхаков, В.11. Казаков и В,И. Латюк (53) 66.074.3(088 ° 8) (56) Авторское свидетельство CCCP № 1154308, кл. С 10 G 5/04, 1983.

{54) СПОСОБ РАЗДЕЛЕНИЯ ГАЗОКОНДЕНСАТНОЙ УГЛЕВОДОРОДНОЙ СМЕС11 (57) Изобретение относится к нефтяной и газовой отраслям промышленности, а именно к сепарации газожидко.— . стной смеси, и может быть использовано. на промыслах и при подготовке сырья к переработке. Для осуществления способа разделения газоконденсатной углеводородной смеси, включающего ее сепарацию в присутствии смеИзобретение относится к нефтяной и газовой промышленности, а именно к способам сепарации газожидкостной смеси, и может быть использовано на промыслах и при подготовке сырья к переработке.

Цель изобретения — повышение степени разделения при содержании в сме3 си твердых парафинов более 5 мг/м

Способ осуществляют следующим образом.

Газо идкостный поток, содержащий

)5 мг/м парафинов, подают в сепара1

„.Я0„„1458375 А1 си стабильного конденсата и алифатических THocIIHpToB С -С, взятых В количестве 1-37. от " ассы конденсата, для повышения степени разделения при содержании в смеси твердых парафинов более 5 мг/и, сепарацию осуществля3 ют в присутствии диалкилнафталинов с химической формулой где R — углеводородные радикалы

С. -С „,, взятых в количестве 0,01—

24

0,1Х от массы конденсата, причем смесь конденсата, спиртов и диалкилнафталинов подают в массовом соотношении к газоконденсатной смеси, равном 1:10-60 соответственно ° Степень разделения составляет 98,3Х.

1 табл.

2 тор, где происходит отделение капельной жидкости от газа. Перед входом в сепаратор через форсунку навстречу потоку подают смесь стабильного конденсата с алифатическими тиоспиртами

С -Сб, в которую дополнительно вве2 6 ° дены диалкилнафталины, с химической формулой где R — углеводородные радикалы

С24 С з

145837 ф массовом соотношении к газоконденсатной смеси равном 1:10-60.

Пример. Испытания по опреде(лению эффективности отделения жидких

5 углеводородов из газоконденсатного потока проводили на стендовом сепараторе емкостью 20 л. Расход газоконденсатной смеси поддерживали

100 м /ч.

1О, Исследовали газоконденсатные смеси трех составов, которые отличались только содержанием твердых парафинов, мас. : 15

С Ост. С4 2,5 N 8,6

С 6,43 Сз 091 СО 5 2

Сз 3,45 .С + 0,68 Н $ ° 3,93 в том числе твердых парафинов:

zr. н, с(+ с„н с„н,(с»н„), + 2нс(А1С1 сатной смеси, содержащей 15 мг/м твердых парафинов, наблюдается при введении во впрыскиваемый продукт

0,1 мас. . алкилнафталинов с углеводородным. радикалом С при массовом соотношении компонентов 1:10-60 (пп. 2-4 таблицы). При увеличении соотношения до 1:67 степень сепарации резко падает и практически дает результат на уровне известного способа (пп. 5 и 16). При уменьшении соотношения до 1:9,5 степень сепарации практически не повышается по сравнению с соотношением впрыскиваемой жидкости к газоконденсатной смеси, равной 1:10, поэтому увеличивать ко-;

40 личество подаваемой жидкости нецелесообразно (пп, 1 и 2 таблицы).

Исследования по определению количества вводимых алкилнафталинов Спз .при одинаковом соотношении компонен45 тов (1:20) показали, что при уменьшении количества алкилнафталинов ниже

0,009 мас. во впрыскиваемом продукте степень сепарации газоконденсатной смеси остается на уровне извест5р ного способа (пп. 6 и 16), а увеличение подачи алкилнафталинов свьппе

0,1 мас.% практически не повьппает степени Сепарации (пп. 3 и 9).

Использование алкилнафталинов

С -С в предлагаемом способе, как пф 30 показали исследования, обусловлено тем, что как алкилнафталин Спз, так и С, при прочих равных условиях сниKBIcT степень сепарации газоконденсатДля этого брали смесь 300 г индивидуального хлорпарафина, 50 г нафталина и 20 г хлористого алюминия, по-. мещали в стеклянную колбу с обратным ,холодильником и мешалкой, нагревали до 80 С и перемешивали в течение 5 ч., Хлористый водород, полученный в ре,зультате реакции, отводили через обратный холодильник и нейтрализовали, (la полученный продукт промывали горя чей водой до отсутствия ионов Cl в промывной воде.

При удельном расходе впрыскиваез мого продукта, равном 9-63 г/м и плотности исходной газоконденсат3 ной смеси, равной 0,6 г/см, получали исследуемое массовое соотношение вводимого продукта и газоконденсатной смеси, равное 1:9,5-67.

Определение количества жидких углеводородов в исходном газожидкостном потоке и после сепарации проводили известным хроматографическим с способом.

Результаты проведенных исследований приведены в таблице.

Определение количества жидких углеводородов в исходном газожидкостном потоке и после сепарации проводили известным хроматографическим способом.

Результаты проведенных исследований приведены в таблице.

Как видно из таблицы, наибольшая эффективность сепарации газоконден5

1. 15 мг/м (пп. 1 "16 таблицы);

2, 6 мг/м (пп. 17 и 4 8 таблицы);

3. 5 мг/м (пп.19 и 20 таблицы).

Давление в сепараторе составляло

5 MIIa, температура 15 С, Для впрыска использовали стабилизированную при

35 ИПа и 35 С отсепарированную жидкость следующего состава, мас. :

С, 9,910 С4 7,548 Н $ 5,877

С 6 316 QCg 8 915 COz 2 811

С 7 314 С Ост. 1! 0,012 в которую вводили 0,5-3,0 мас. . алифатических тиоспиртов С -С и 0,0090,1! Mac. . алкилнафталинов С -С, .

Алкилнафталины Cz>-C> получили из индивидуальных монохлорпарафинов и нафталинов в присутствии хлористого алюминия по формуле

1 я a

Результаты стендовых испытаний по определению эффективности отделения жидких углеводородов

Степень сепа.

Массовое соотношеУглеСодержание

Содержание жидких углеводородов в газовом потоке, г/см

Удельный расход жидкости

916 и/и одерание водородный радикал рации, Х алкилнафталинов, мас. Х тионие проД укт гаэоконспиртов, мас.Х до се- после сепарации парации денсатная смесь

12,1

0,2

98,35

98,33

96,66

О, 1 . Сгэ

1,0

1:9,5

1 63

1,0 0,1

0,2

l2 0

1:10

2 60

3 30

1,0

0,1

0,4

12,0

1:20

Сга

1,0

10 1 60

Гч

Е

9 „ 1:67

0,7

94,00 12 0

0,1 гВ

0,1

1,8

85,2 12,2

Сгв

1,0

1,0

1,8

12.1

85,1

0,009 С

0 01

0;05 Сг8

1:20

1:20

1,6

12,0

86,66

95,12

1,0

30 1,0 .

8 30

9 30

10 30

11 30

0,6

12,3

1:20

0,11

12,2

96,7

1:20

Сг8

1,0

0,1

1,85

12,1

84, 71.

90,08

1,0

1:20

1,2

12,1

0,1 г4

1,0

1:20

0,9

12,0

92,5

0,1

1:20

1,0

5 145 ной смеси практически до уровня известного способа (пп ° 3, 10-13);

Способ работоспособен и дает положи-. тельный эффект в пределах использования тиоспиртов Сг -С6 от 0,5 до

3,0 мас.Х, что подтверждают результаты исследований (пп. 14 и 15).

Исследования газоконденсатной смеси с содержанием твердых парафинов

I б мг/м показали, что и в этом случае эффективность предлагаемого способа вьппе по сравнению с известным, так как степень сепарации на 4-,19Х выше (пп ° 17 и 18).

При снижении содержания твердых парафинов в газожидкостном потоке до 5 мг/м степень сепарации как по известному, так и по предлагаемому способу практически находится на одном уровне (пп. 19 и 20).

Формула и э о б р е т е н и я

Способ разделения газоконденсатной углеводородной смеси, включающий

8375 6 ее сепарацию в присутствии смеси стабильного конденсата и алифатнческих тиоспиртов С -С, взятых в коли5 честве 1-ЗХ от массы конденсата

Ф отличающийся тем, что, с целью повышения степени разделения при содержании в смеси твердых пара-. финов более 5 мг/м, сепарацию осуэ ществляют в присутствии диалкилнафталинов с химической формулой где R — углеводородные радикалы

Сг4-С >о взятых в количестве 0,01-0,1Х от массы конденсата, причем смесь конденсата, спиртов и диалкилнафталинов подают в массовом соотношении к ra". зоконденсатной смеси, равном 1:10-60 соответственно.

1458375

ПРодолжение таблицы е ер вВая до сепараци после сеи а рации

1,0

1,8

12,1

1:20

С,, 85,12

С 8 96,28

Сгв 96,72

0,1

l2 1

0,45

1:20

0,1

0,5

0,4

12,2

1:20

3,0

0,1

1,80

12,0

85,00

1:20

1,0

17 (известный) 30 (0,8

93,33 12,0

1:20

1,0

18 (известный) 30

0,1 Сгв

0,3

1,0

1:20

0,3

97,50 12,0

1,0

1:20

19

20 (известный) 30

0i3

1 0 01 Сгь 9752 12

1:20

Составитель Е. Корниенко

Редактор А. Orap Техред Л.Сердюкова Корректор Jl. Пнлнненко

Заказ 324/28 Тираж 446 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

13 30

14 . 30

15, 30

16 30 одерание алкид афтаииов, асЛ

Углеводородный радикал

Степень сепара.рации, Х

Соде ржание жидких углеводородов в газовом потоке, г/см