Способ контроля температуры металла в конвертере

Иллюстрации

Показать всеРеферат

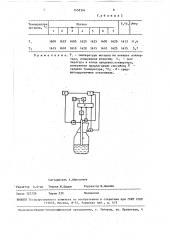

Изобретение относится к области черной металлургии, конкретнее к контролю и управлению выплавкой стат ли в конвертере, и предназначено для 1 Изобретение относится к черной металлургии, в частности к технике контроля и управления выплавкой стали в конвертере. Цель изобретения - повьппение точности контроля температуры металла. На чертеже показана блок-схема устройства для осуществления предлагаемого способа. Устройство содержит измерительную фурму 1 с двумя выходами, регистрит рующий прибор 2 с входом и выходом , контроля температуры металла в конг вертере. Цель изобретения - повьшение точности контроля температуры металла. Для этого используют измерительную фурму с встроенной термопарой , измеритель уровня расплава, основанный на измерении шума конвертера , и производят расчет общего количества кислорода на плавку. После израсходования 70% общего количества кислорода измерительную фурму перемещают на всю глубину металла одновременно с заданной дискретностью фиксируют температуру и соответствующую каждой температуре глубину ванны и по полученным значениям вычисляют среднее значение температуры Т и минимальное отклонение от Т. Затем измерительную фурму устанавливают на ту глубину ванны, на которой достигнут минимум отклонения температуры, и до конца продувки ее , положение изменяют синхронно с изменением уровня ванны. 1 ил., 2 табл. датчик 3 положения измерительной фурмы, измеритель 4 уровня ванны конвертера с двумя выходами, сумматор 5 расхода кислорода с входом и выходом, блок t обработки температурного сигнала с тремя входами и тремя выходами, задатчик 7 положения измерительной фурмы с тремя входами и выходом, регулятор 8 с входом и выходом , блок 9 подачи импульса для перемещения измерительной фурмы с двумя входами и выходом, исполни2 (Л 4 Сл 00 оо со 4

СОЮЗ СОЕЕТСНИХ .

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 4 С 21 С 5/30

Г1 i L =,i! 7i. (-.Ь.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4281866/23-02 (22) 13.07.87 (46) 15.02.89, Бюл. Р 6 (71) Центральный научно-исследовательский институт черной металлургии им, И.П,Бардина и Череповецкий металлургический комбинат им. 50-летия СССР (72) Г.С.Новожилов, Ю.А.Романов, П,И.Югов, А,П.Щеголев, Е,А,Нечаев, В.И.Баулин и П,А. Максимов (53) 669.184.136 (088 ° 8) (56) Авторское свидетельство СССР

У 831802, кл. С 21 С 5/30, 1979.

Sub1anzen automatisieren Sehmelzprozess im Stahlverk. — Technika (Би вае), 1982, 31, N 5, s. 478, (54) СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ

МЕТАЛЛА В КОНВЕРТЕРЕ (57) Изобретение относится к области черной металлургии, конкретнее к контролю и управлению выплавко9 ста.-. ли в конвертере, и предназначено для

Изобретение относится к черной металлургии, в частности к технике контроля и управления выплавкой стали в конвертере, Цель изобретения — повышение точности контроля температуры металла.

На чертеже показана блок-схема устройства для осуществления предлагаемоro способа.

Устрпйство содержит измерительную фупму 1 с двумя выходами, регистрит рующий прибор 2 с входом и выходом

„„SU„„1458394 А1 контроля температуры металла в конвертере. Цель изобретения — повышение точности контроля температуры металла. Для этого используют измерительную фурму с встроенной термопарой, измеритель уровня расплава, основанный на измерении шума конвертера, и производят расчет общего количества кислорода на плавку. После израсходования 70Х общего количества кислорода измерительную фурму перемещают на всю глубину металла, одновременно с заданной дискретностью фиксируют температуру и соответствующую каждой температуре глубину ванны и по полученным значениям а вычисляют среднее значение температур ры Т и минимальное отклонение от Т.

Затем измерительную фурму устанавливают на ту глубину ванны, на кото- С рой достигнут минимум отклонения температуры, и до конца продувки ее

Ф положение изменяют синхронно с измеМ® нением уровня ванны. 1 ил., 2 табл, ©7

2 Ж датчик 3 положения измерительной В фурмы, измеритель 4 уровня ванны конвертера с двумя выходами, сумматор 5 расхода кислорода с входом и выходом, блок C обработки температур" ного сигнала с тремя входами и тремя выходами, задатчик 7 положения измерительной фурмы с тремя входами и выходом, регулятор 8 с входом н выходом, блок 9 подачи импульса для перемещения измерительной фурмы с двумя входами и выходом, исполни3 145 тельный механизм 10 с двумя входами, причем первый вход измерительной фурмы 1 через регистрирующий прибор

2 соединен с первым входом блока 6, а ее второй выход через датчик 3.. соединен с вторым входом блока 6, а выход датчика соединен с первым входом задатчика 7, первый, выход измерителя 4 соединен с третьим входом блока 6, а второй выход " с вторым входом задатчика 7, выход кото,рого через регулятор 8 соединен с первым входом исполнительного механиэма 10, причем первый выход блока

6 соединен с третьим входам задатчи-. ка 7, а второй и третий выходы— соответственно с. входом сумматора 5 и первым входом блока 9, выход

:которого соединен с вторым входом

1 исполнительного механизма 10.

Пример, В условиях конвер, тернрго цеха в конвертере емкоотью

160. т было проведено 7 опытных плавок, на которых .были использованы следунзцие измерительные устройства: измерительная фурма с встроенной термопарбй типа ТПР-206? датчик положения иэмерительной фурмы типа сельсин-датчик-приемник., уровнемер ванны конвертера типа УК-7229, регистрирующий прибор типа КСП-4, интегратор расхода кислорода. типа

ДМ3583М, блок обработки температурного сигнала выполнен на стандартных аналогово-цифровых преобразователях и интегральных микросхемах серии

К-580 584 задатччк положения измерительной фурмы 1; блок прохода выполнены на стандартных логических элементах серии К-553.

Расчет общего количества кислорода на плавку осуществляли по формуле

22 4n(G< Э 1 +G л Э;д-G ст Э ст о = Аэ

1000, м где Э; — содержание i-ro элемента, Å 9

n — число молей кислорода, необходимое на окисление Э,. (определяется по стехиометрии);

А — атомный ве с Э;, к г-ат, Ч11сл °

G, — массы чугуна, лома, стали, 8394 фурмы о днище конвертера ее общий хад ограничивают (крайнее нижнее положение на ?00 мм выше днища конвертера ), По окончании единичного прохода измерительной фурмы ат входа в металл до крайнего нижнего поло50 жения в блоке 6 рассчитывают среднюю температуру расплава Т и минимальное отклонение а;,„ ат среднего значения Т по всем значениям температур:

1 1

Т = — 4 Ту

П (2) Сведний расход кислорода на плавку с: тавил 8600 м, Температуру измеряли в пределах 1550-1680 С. Полажение измерительной фурмы и уро5 вень ванны конвертера измеряли исходя иэ конструктивных особенностей конвертера в диапазоне 0-10 м с точностью О,! м, Опыт ранее проведенныхплавок показал, что требуемый диапазон контроля температур находится в пределах 1550-1680 С. Это обусловлено те,, чта такие..теытературы постигаются в основном, когда металлолом практически весь расплавлен и режим нагрева металла стабилен. Такой режим достигается при израсходовании около 70% общего количества кислорода на плавку, После израсходования 707. общего количества кислорода (8600 0,7

= 6030 м ) с выхода интегратора 5 подается сигнал на вход блока 9, вырабатывающего импульс на включение

25 исполнительного механизма 10 для старта измерительной фурми. Одновременно с момента ее старта с первых выходов датчика 3 положения измерительной фурмы и датчика 4 непре30 рывнога контроля уровня ванны поступают сигналы на второй и третий входы блока 6 обработки сигналов. При равенстве этих сигналов, что означает момент погружения измерительной

35 фурмы в металл, в блоке 6 производится ежесекундный, опрос температуры металла Т, и положения измерительной фурмы Н у, По мере погружения измерительной фурмы 1 в ванну

4О в блоке 6 формируется массив данных, в котором каждому значению температуры металла соответствует величина положения измерительной фурмы относительно горловины конвертера. Для

45 предотвращения удара измерительной

1458394

Данные измерений Т;, 1 С 4 iwuH, C

Т;, оС Hy;, M T, С

1 l

1620 9,0 11,3

1605 7 ° 5

1615 6,0 1608 ° 7

3,7

6,8

3i3

1612 4,5

1610 3,0

1600 I 0

1.3

1,3

8 7

Дд „„ } Т; - Т1, (3) где Т вЂ” зафиксированные значения температуры металла, С

- дискретность измерения, с; 5

П - число замеренных значений температуры металла по глубине ванны.

Поскольку методика измерений на всех плавках одинакова, то в качестве примера приведем данные одной плавки (см. табл.1).

Из данных табл. 1 видно, что минимальное отклонение равно 1,3 С и .: соответствует температуре 1610 С, иэ- 15 меренной на глубине ванны 3,0 м.

На эту глубину устанавливают измерительную фурму. Если в результате измерений минимальное значение di „„ соответствует нескольким измерениям, 20 то измерительную фурму устанавливают на глубину, соответствующую одному из ближайших значений, считая от нижней точки измерения. После того, как измерительная фурма установлена

25 в расчетное положение, отслеживают это положение относительно уровнн.. расплава путем синхронного ее перемещения за уровнем ванны. Так, если уровень ванны изменился с 7,0 до

9,0 м, то.измерительную фурму подни" мают на 2,0 м и, наоборот, если уро.вень ванны снизился с 7,0 м до 6,0 м то измерительную фурму опускают йа 1,0 м. Таким образом достигается синхронность изменения положения.измерительной-фурмы относительно уровй ня расплава.

Для оценки преимущества предлагаемого способа измеремия температуры . 40 металла произведены сравнительные замеры температуры по предлагаемому способу и на повалке конвертера.

Полученные данные приведены в табл.2»

Как видно иэ приведенных данных, при измерении температуры металла обычным способом с помощью штанги среднеквадратичное отклонение составляет 11,4 С, а при измерении предлагаемым способом 45,7 С.

Формула изобретения .

Способ контроля температуры металла в конвертере, включакщий ре гистрацию температуры в ходе плавки с помощью измерительной фурмы с встроенной термопарой и расчЕт общего количества кислорода на плавку, отличающийся тем; что, с целью повышения точности контроля температуры металла, дополнительно измеряют текущий. уровень ванны кон- вертера и положение измерительной фурмы относительно этого уровня и, начиная с 70Х израсходованного общего количества кислорода на плавку, измерительной.фурмой проходят всю глубину ванны, при этом с заданной дискретностью фиксируют температуру

Т; и соответствующее каждой температуре положение измерительной фурию

Нф, рассчитывают среднее значение температуры Т и минимальное отклонение 41 „„„„o T no формулам

Т = — т. и

П моя — 1T 1 Tl ° где Т, — зафиксированные значения температуры металла, С; — дискретность измерения, с;

П вЂ” число замеренных значений температуры металла по глубине ванны, после чего измерительную фурму устанавливают на глубину ванны, соответствующую 4i и до конца продувки ее положение изменяют синхронно с изменением уровня ванны. аблица

Нф; и4д

1458394

Т,а б л и ц а 2

Т, С, Температура о металла, С

1 2 3 4 5 6 7

1600 1625 1605 1620 1625 1600 1620 1613 11,4

1615 1610 1610 1620 1615 1610 1625 1615 5,7

Т1

П р и м е ч а и и е. Т„- температура металла на повалке конвертера, измеренная штангой; Т g — температура в конце продувки. конвертера, измеренная предлагаемым способом; Т средняя температура, С * — среднеквадратичное отклонение.

Составитель А.Абросимов Редактор А.Огар Техред М;Дидык

Корректор М,Демчик

Заказ 327/29 Тираж 530 Подписное

Производственно-полиграфическое предприятие, r. ужгород, ул. Проектная, 4

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5