Сплав для легирования стали

Иллюстрации

Показать всеРеферат

Изобретение относится к черной метал-пургии, в частности к сплавам для легирозания стали. Цель изобретения - уменьшение потерь при дроблении сплава и его вводе в ковш,Сплав содержит ванадий, марганец, кремний, хром, алюминий, углерод, азот, никель , медь и железо при следующем соотношении компонентов, мас.%: ванадий 25-35; марганец 0,5-30; крем;1ИЙ 035-3,5; углерод 0,1-3,0; азот 5-15; ал1омин1-ш 0,1-2,0; хром 0,5-2,0; медь 051-2,0; ни1чель 0,1-1,5; железо - остальное Дополнительный ввод в состав сплава Н1желя и меди позволяет в 155-158 раза снизить потери при дробленш спеков сплава и при его вводе . ковш за счет получения более проч1-1Ь х спеков в результате твердофазного азотирования порошкообразного сплава с более низкой температурой плавления и повьшзенной теплопроводностью , 1 табл. SS

СОЮЗ СОВЕТСНИХ социАлистичесних

РЕСПУБЛИК

rSq С 22 С 35/00 И ((госудд стненный Комитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ при гкнт сса (21 ) 41 56280/23-02 (22) 02.12.86 (46) 15.02.89. Бил. И 6 (71) Институт черной металлургии и Запорожский завод ферросплавов (72) В.А.Вихлевщук, D,N.Черногрицкий, В.Ф.Поляков, А.С.Стороженко„

С.В.Лепорский, Н.К.Матюшенко, В.Д.Белан, В.А.Саранкин, В.В,Мураховскнй, Г,С.Андрюхин, .Н.С.Юдин, Н,Т.Çèñòîpoâский ф В А%МаTHHBHKG 9 И И: сипенко и К,Х.Магометов (53) 669.15-196(088.8! (;6) Авторское свидетельство СССР

11 742478... кл. С 22 C 35/00, 1978.

Авторское свидетельство СССР

Р 246861„ кл. С 22 С 35/00, 1968. (54) СпзгАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ (57) Изобретение относится к черной металлургии, в частности к сплавам

Изобретение относится к черной металлургии, E частности K сплавам для легирования стали.

Цель изобретения — уменьшение потерь при дроблении сплава и его вводе в ковш.

Сплав, содержащий ванадий, марганец, кремний, угле од, азот, хром, алюминий, железо, дополнительно содержит никель и медь при следующем

cooтношении компонентов, мас,7:

Ванадий 25-35

Марганеп 0 5-30

Кремний 0,5-3,5

Углерод 0,1-3, О

Азот 5-15

„„Я0,:„1 458414 для легиразания стали. Цель изобретения — уменьшение потерь при дроблении сплава и его вводе в ковш. Сплав содержит ванадий, марганец, кремний, хром, алюминий, углерод, азот, никель, медь и железо при следующем соотношении компонентов, мас.!: ванадий 25-35; марганец 0,5-30; крем -.ий

0,5-3,5; углерод 0,1-3,0; азот 5-15; алюминий 0,1 2,0: хром 0 5-2,0; медь

0.,1--2,0; никель 0,1-1,5; железо остальное, Дополнительный ввод в состав сплава никеля и меди позволяет в 1,5-1,8 раза снизить потери при дробле IIII: спеков сплава и при его вводе ". ковш за счет получения более прочных спеков в резул-=тате твердофазного азотирования порошкообразноI"o сплава с более низкой температурой плавления и повышенной теплопроводностью, 1 табл.

Хром 0 5-2,0

Алюминий 0,1-2,0

Никель 0,1-1,5

Медь 0,1-2,0

Железо Остальное

Дополнительный ввод в состав сплава никеля и меди обеспечивает получение более прочных спеков в результате твердофазного азотирования порошка при i000-1100 С за счет сниже- . ния ими температуры плавления и повышение теплогроводности исходного ферросплава.

Нижние пределы содержаний меди никеля и алюминия (по 0,17) приняты от значения, когда начинает проявляться

14584)4

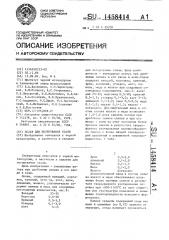

Данные о химическом составе и результатах испытаний предлагаемого сплава в сравнение с известным приведены в таблице. их в,лияние на снижение температуры плавления спл:ва.. Верхние пределы содержаний меди (2%) и никеля (1,5%) ограничены значениями, превышение ка5 торых делает производства сплава экономически нецелесообразным. Верхний предел содержания алюминия ограничен величиной 2%., поз;воляюпей испог ьзовать сплав при микралегиравании полу- 10 спокойной стали.

Нижний предел содержания ванадия (25%) принят от значения, при котором предварительный помол исходного сплава перед твердофазным азатирова- 15 нием еще не вызывает технологических затруднений, а верхний предел (35X) ограничен величиной, обеспечивающей максимально допустимое отношение ва надия к азоту в с.плане .для рациональ- эО ного микролегировани :. стали.

Нижние пределы содержаний марганца и храма приняты ат величины (0,5%) когда начинает праявг(ятвся их положи тельное влияние на по>зьппение содержа- 25 ния азота в сплаве. Верхний предел содержания марганца r, 30%)- ограничен значением, при превьппении которого производство сплава значительна затрудняется и становится экономически 30 нецелесообразным а >:)эома (2%) — ограничен величиной, газволяющей использовать сплав при производстве сталей = аграниче -. .иями по содержанию хрома, 35

Нижний предел содержания кремния (0,5%) взят от значения, при котором начинает проявляться >злияние кремния на хрупкость исходно о сплава, что необходимо для удовлетворительного 40 его помола перец твердофаэным азотированием. Предельное содержание крем- ния в сплаве ограничено величиной

3,5%, допустимой при п)эоизводстве и луспокойной стали на эмальной раскис 45 ленности.

Содержание углерода принято ат минимальной величины (0,1%), когда начинает проявляться е;.-о влияние на снижение температуры плавления сплава, 50 да максимального значения (3%)„ при превьппении которого значительно ухудшается процесс азотирования такого сплава.

Нижний (5%) и вер:сний пределы (15X, 55 содержания азота,обоснованы необходимостью поддержания минимально и максимальна допустимых значений от"ношения. ванадия к азату в сплаве, которые с учетом усзоения их жидким металлам обеспечивают заданное соотношение этих элементов в готовой стали.

Предлагаемый сплав может быть получен алюмосиликотермическим способам плавки в дуговой электропечи.

Плавку ведут при напряжении 150-120 В в дуговой электропечи сталеплавильного типа мащнастью 3000 кВа.

На 1 т сплава с содержанием ванадия 35% расходуется 860 кг пятиокиси ванадия, 300 кг железной обрези и легированной медью, хромом и никелем стальной стружки, 425 кг ферросилиция

ФС75, 75 кг алюминия, 60 кг марганцевого концентрата, 1350 кг извести, 30 кг графитированных электродов.

Полученный сплав дробят до фракции менее 2 мм в шаровой мельнице в атмосфере азота, насыпают в поддоны и помещают в вакуумные печи при темперао туре не выше 200 С. После создания вакуума не ниже 133,3 Па и последующего нагрева до 1000-1100 С в печь о подают молекулярньвз азот. После этого делают изатермическую выдержку в течение )0-12 ч. В процессе выдержки происходит спекание парашка в спеки. Охлаждение садки производится в атмосфере азота. Общая продолжительность процесса около 70 ч.

Исследования дробимасти сплавов проведены в Институте черной металлургии. Спеки ферросплавов дробили в щековой дробилке с шириной щели между щеками 50 мм. Склонность сплавов к образованию мелочи оценивали по количеству отсева, прошедшего через сита с отверстиями диаметром 2 мм.

Потери сплавов при вводе в ковш определяли путем замера количества пыли в восходящих потоках газа над сталеразливачным ковшам в момент присадки сплава при выпуске металла из конвертеров емкостью 1,5 т. Отбор проб пыли производили электроаспиратором на фильтры АФА-ВП-20, При дроблении предлагаемого сплава в 1,5-1,8 раза. уменьшается количество мелочи и снижаются в 2 раза его потери при вводе в сталеразливочный ковш.

1458414

Содерванне Хомпонентов, мас

Внд сплав

Ст

1 25 30 3,5 3,0 5 0,1 0,5

Предлагаемого соста0,1 0,1 отав° ое

0,5 6,8 0,5 0,8 ва

0,4 0,7

2 31255 2

2,0 1 ° 5

3 35 0,5 0,5 0,1 15 2 0 2,0

4 23 38 5,5 3,4 4,7 3,1

0,03 0,08

4,8

С эапределъным" составом

5 39 О, 1 0,2 0,05 16,2 0,06 О, 1

30 2,3

380

2,5 Нет

Известным 6 28 14 17,5 0,9 5,2 Нет

2,3

403

Составитель А.Бармыков

Редактор Н.Киштулинец Техред М.Дидык Корректор А.Обручар

Заказ 329/30 Тираж 576 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1!3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r Ужгород, ул. Проектная, 4

Формула изобретения

Сплав для легирования стали, содержащий ванадий, марганец, кремний, углерод, азот, хром, алюминий и железо, отличающийся тем, что, с целью уменьшения потерь при дроблении сплава и вводе в ковш, он дополнительно содержит никель и медь при следующем соотношении компонен- 10 тов, мас. :

Ванадий

Марганец

Кремний

Углерод

Азот

Хром

Алюминий

Никель

Медь

Железо

25-35

0,5-30

0,5-3,5

0,1-3,0

5-15

0 5-2,0

0,1-2,0

0,1-1,5

О,!-2,0

Остальное

24 232

22 219

19,5 203

3l 425