Ковкий чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве отливок из ковкого чугуна . Цель изобретения - повышение ударной вязкости и коррозионной стойкости . Новый чугун содержит, мас.%: С 2,15-2,85; Si 1,1-1,6; МпО,01-0,09; Сг 0,01-0,08; Си 0,25-0,80; В 0,001- 0,007; Те 0,0003-0,0008; La 0,008 - 0,04; Nd 0,004-0,02; Pr 0,002-0,01; Er 0,0005-0,001; Fe - остальное. До- . полнительный ввод в состав чугуна В, Те, La, Nd, Pr и Er обеспечил повышение ударной вязкости чугуна в 1,5 раза и коррозионной стойкости в 4 раза, 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) Al (5g 4 С 22 С 37/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д ВЧ ОРСКОМУ СВИДЕТЕЛЬС ГВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4288949/23-02 (22) 22.07.87 (46) 15.02.89. Бюл. В 6 (72) М.П.Шебатинов, Ю.С.Ушаков и В.Н.Мельник (53) 669.15-196(088,8) (56) Авторское свидетельство СССР

Ф 648638, кл. С 22 С 37/10, 1977.

Авторское свидетельство СССР

1(- 844637, кл. С 22 С 37/10, .1981. (54) КОВКИЙ ЧУГУН (57) Изобретение относится к металлургии и может быть использовано при

Изобретение относится к металлургии и может быть использовано при производстве ковких чугунбв с высоким уровнем свойств.

Цель изобретения — повышение ударной вязкости и коррозионной стойкости.

Изобретение иллюстрируется примерами конкретного выполнения. Выбор граничных пределов содержания компонентов, входящих в состав предлагаемого чугуна, обусловлен следующим образом.

Нижние пределы углерода (2, 15 мас. g) и кремния (1, 1 мас.7.) являются границей, после которой происходит существенное снижение количества центров графитизации и образование неблагоприятной первичной структуры белого чугуна, а также уменьшение жидкотекучести расплава. Верхние пределы этих элементов (С 2,85 и Si=l 6 мас.Х) производстве отливок из ковкого чугуна. Цель изобретения — повышение ударной вязкости и коррозионной стойкости. Новый чугун содержит, мас.7.:

С 2,15-2,85; Si 1,1-1,6; lin 0,0!-0,09;

Cr 0,01-0,08; Си 0,25-0,80; В 0,0010,007; Те 0,0003-0,0008; Ьа 0,008—

О, 04; Nd О, 004-0, 02; Pr О, 002-0, 01;

Ег 0,0005-0,001; Fe — остальное. Дополнительный ввод в состав чугуна В, Те, Ьа, Nd, Pr u Er обеспечил повышение ударной вязкости чугуна в 1,5 раза и коррозионной стойкости в 4 раза. 2 табл. выбраны с учетом предотвращения обра- С зования включений графита при первичной кристаллизации жидкого чугуна и ускорения процесса формирования и

Мав4

- увеличения включений углерода отжига в процессе термообработки.

Нижний предел (0,01 мас.Х) марганца выбран с учетом минимального содержания его в шихтовых материалах.

Содержание марганца выше верхнего предела (0,09 мас.7) тормозит стадию графитизации, способствует тем самым перлитизации металлической основы, что приводит к снижению ударной вязкости чугуна.

Положительное влияние хрома, как легирующего элемента, сказывается только при содержании 0,01-0,08 мас.Ж на размер первичных зерен. При содержании хрома выше верхнего предела (0,08 мас.Х), несмотря на присутствие модифицирующих и графитиэирую

8418 достаточно высокой степени компактности включений графита и нейтрализа" ции примесных элементов, отрицательно влияющих на свойства чугуна.

Модифицирующий эффект от введения этих элементов в расплав в указанных пределах проявляется прежде всего в том, что вследствие низкой раст10 воримости лантана, неодима, празеодима и эрбия s аустените происходит их сильная ликвация между ветвями дендритов и на границах зерен первичных фаз. В результате взаимодействия с

15 кислородом, серой и демодифицирующими элементами происходит их удаление из расплава, что эффективно воздействует на графитизацию и структуру металлической основы, а следовательно, 20 прочностные свойства чугуна. Содержание этих элементов (каждого в отдельности) меньше нижнего (La 0,008; Pr

0,002; 1И 0,004; Er 0,0005 мас. ) и выше верхнего пределов (La 0,04; Nd

25 0,02; Pr 0,01; Er 0,001 мас.X) не обеспечивает требуемых свойств ковкого чугуна.

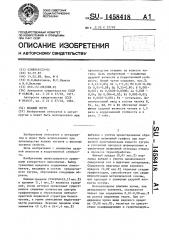

Hp. и м е р. Выплавку чугуна проводили в индукционной печи ИСТ-025

ЗО на шихте, состоящей из чушковых чугунов и стального лома. В расплав вводили медь, затем его перегревали до 1500 С, выдерживали 10 мин и выпускали в разливочный ковш. Перед вы3r пуском расплава в ковш вводили бор, теллур, лантан, неодим, празеодим и эрбий. Заливку в разовые формы проводили при 1420-1380 С. Жидкий чугун

l пРедварительно выдерживали -5 мин.

40 Литые образцы подвергали графитизирующему отжигу на ферритную структ ру по режиму: нагрев и выдержка на высокотемпературной стадии нри 900950 С.6 ч, охлаждение в печи до

45 600 С, далее охлаждение на воздухе.

Химический состав чугунов приведен в табл.1, а прочностные характеристики — в табл.2.

Предлагаемый состав чугуна по

50 сравнению с прототипом обеспечил повьнпение ударной вязкости в интервале температур 20 - (-50 С) в 1,5 раза и коррозионной стойкости в 4 раза.

145 ющих элементов, проявляется его кар55фо рмула бидообразующее действие, понижаются пластичность и вязкость чугуна, хотя коррозионная стойкость несколько по-. вышается.

Легирование чугуна медью положительно влияет на процесс графитизации, снижая цикл графитизирующего отжига, одновременно увеличивая прочкостные свойства и коррозионную стоикость за счет образования твердых растворов внедрения..

При одновременном ускорении первой стадии графитизации медь снижает температуру эвтектоидного превращения более чем на 10 С. Большое содержание о меди по верхнему пределу (0,8 мас. ) ! ! непосредственно связано с комплексным влиянием модифицирующих элементов, что в процессе эксплуатации деталей из такого чугуна придает им лучшую коррозионную стойкость. Содержание выше верхнего предела приводит к сни-! жению вязкости и пластичности за счет присутствия в структуре чугуна перлитной составляющей. Содержание меньше нижнего предела (0,25 мас.X) не оказывает влияния на физико-механические свойства.

Присадка бора в пределах 0,001

0,007 мас.% приводит к образованию в жидком чугуне мелкодисперсных карби" дов бора с высокой температурой плавления, которые приводят к стабилизации границ первичных зерен, замедлению их роста, способствуя - тем самым ! ( образованию мелкодисперсной структуры. Содержание бора меньше нижнего предела (0,001 мас.X) не оказывает по ложительного эффекта, а больше верхнего (0,007 мас. ) препятствует графитизации при .отжиге.

Присадка теллура способствует резкому увеличению центров кристаллизации при одновременном улучшении компактности включений графита. Содержание теллура,меньше нижнего предела (0,0003 мас.X) не оказывает воздействия на структуру чугуна, а больше верхнего предела (0,0008 мас. ) проявляется его отрицательное влияние, в частности образуются раковины, что создает значительные технологические трудности.

Комплексное модифицирование лан-. i таном, неодимом, празеодимом и эрбием приводит к существенному сокраще-, нию продолжительности цикла отжнга, изо бретения

Ковкий чугун, содержащий углерод, кремний, марганец, хром, медь и железо, отличающийся тем, 1458418

Т ° блица 1

He Cr C>> Ь Тв La Нб 8>! Pr Er И Са 23И la

Иэввсам>б! 2, 10 1 > 35 0,40 О, О 0,05

0,03

О, 1! 0,03 0,05 Оеаалаявв

Првллагва>в>й

2,!5 l l 0,01 0,01 0,25 0,001 0,0003 0,008

0,004 0>002 0,0005

2 ° 50 l>35 0>04 0>04 0>50 0>004 0>0006 0>024

0,008 0,007 О, 001

2,85 !>6 0>09 0,08 0,80 0>001 0>0008 0,04 - 0,02 0>01 0,0008

Таблица 2

Ударная вязкость кгс м/см, при С

Коррози— онная

-80 стойкоать, г/м ч

Чугун

-20

-40 -60

Известный 8,7 8,2 8,0

6,8. 60,0

7,6

7,3

Предлагаемый

10,4

10,7

)4,2

)4,0

13,2

13,0

Составитель Н.Косторной

Редактор Н.Киштулинец Техред М.Дидык Корректор А.Обручар

Заказ 329/30 Тираж 576 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР.

113035, Москва, %-35, Раушская наб. ° д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 что, с целью повышения ударной вязкости и коррозионной стойкости, он дополнительно содержит бор, теллур, лантан, неодим, дразердим и зрбий при следующем соотношенин компонентов, мас.g:

Углерод

Кремний

Марганец

11 0 10,8 )0,8

14,6 )4,5 14,4

13а4 13э 4 13э4

Хром

Медь

Бор.

Теллур

Лантан

Неодим

Празеодим

Эрбий

Железо

0,01-0,08

0,25-0,80

0,001-0,007

0,0003-0,0008

0,008-0,04

0,004-0,02

0,002-0,01

0,0005-0,001

Остальное

9,8 20,0

)3,6 )8,1.

12 15,0