Электролит для получения порошков сплава медь-олово

Иллюстрации

Показать всеРеферат

Изобретение относится к гидрометаллургии цветных металлов, в частности к получению электролитических порошков сплава медь - олово, обладаюп1их электропроводящими свойствами, и может быть использовано в электротехнической промьгашенности. Цель изобретения - обеспечение получения высокодисперсных порошков крупностью 1 мкм. Используемый электролит для получения порошков сплава медь - олово дополнительно содержит соляную кислоту при следующем соотношении компонентов, г/л: хлорид меди 17 - 35, хлорид олова 7 - 18, хлорид аммония 50 - 80, соляная кислота 20 - 30. 2 табл.

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН (59 4 С 25 С 5/02

ОГ1ИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PCHGMY СВИДЕТЕЛЬСТВУ госуди стаенный номитет

ПО ИЗОБ1 ЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4041463/31-02 (22) 05.02.86 (46) 15.02.89. Бюл.Р 6 (71) Институт коллоидной химии и химии воды им. А.В.Думанского (72) T.È.Ôèëü, Н).И.Химченко, Н.В.Евтушок и Л.Г.Надел (53) 621.762.274(088.8) (56) Авторское свидетельство СССР

Р 526685, кл. С 25 С 5/02, 1976 ° . РЖ Металлургия 4Г346, 1978. (54) ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ СПЛАВА МЕДЬ вЂ” ОЛОВО (57) Изобретение относится к гидрометаллургии цветных металлов, в частИзобретение относится к порошковой металлургии, в частности к получению электролитических порошков сплава медь — олово, обладающих электропроводящими свойствами,и может быть использовано в электротехнической промышленности.

Цель изобретения — обеспечение получения высокодисперсных порошков крупностью (1 мкм.

Изобретение иллюстрируется следующими примерами.

Пример 1. Электролит готовят следующим образом. 5,00 г SnC1 2Н О растворяют в 6,0 г НС1, затем разбавляют дистиллированной водой до

100 мл раствора. Отдельно растворяют

l6 0 г NH C1 в 100 мл дистиллированной воды и 8,1 r CuSO< 5Н О в 100 мл дистиллированной воды. Затем приливают NH C1 и CuSO< 5Н О к раствору

$пС1 2H О, перемешивают. Получают

ÄÄSUÄÄ 1458436 А1 ности к получению электролитических порошков сплава медь — олово, обладающих электропроводящими свойствами, и может быть использовано в электротехнической промышленности. Цель изобретения — обеспечение получения высокодисперсных порошков крупностью 1 мкм. Используемый электролит для получения порошков сплава медь— олово дополнительно содержит соляную кислоту при следующем соотношении компонентов, г/л: хлорид меди 17—

35, хлорид олова 7 — 18, хлорид аммония 50 — 80, соляная кислота 20—

30, 2 табл.

300 мл электролита, который содержит, С г/л: сернокислая медь 27, хлорид олова 16,5, хлорид аммония 50, соляная кислота 20.

В двухслойную электролитическую . р ванну заливают приготовленные 300 мл электролита, к нему добавляют 30 мл

0,2 мас.% толуольного раствора олеиновой кислоты, катод диск ф 10 см из нержавеющей стали, аноды — раздельные медная и оловянная пластины, с сост- 4Р ношением поверхностей 4:1, благодаря чему поддерживается различная анодная плотность тока. Ток 1,0 А, катодная плотность тока 15 А/дм, напряжение ф на ванне 5 В, температура 20 + 2 С, время электролиза I ч, вес осадка

0,9 r.

После проведения электролиза из верхнего слоя ванны собирают толуольный органозоль сплава; центрифугированием удаляют толуол, промывают

1458436 спиртом и сушат в вакууме до полного удаления растворителей. После сушки получают высокодисперсный лиофилизированный олеиновой кислотой порошок сплав а медь — олово, содержащий 70% меди, 30% олова, частицы дендритной разветвленной фирмы, размеры их 0,50,8 мкм, содержание окислов (3%, удельное электрическое сопротивление

8,6 — 10 Ом см.

Пример 2. 4,65 r SnC1< 2Н70 растворяют в 9,0 г НС1, затем разбавляют дистиллированной водой до 100 мл раствора. Отдельно растворяют 7,5 г

СаС1 ?Н О и 24 г ЫН4С1 в 100 мл дистиллированной воды. Затем приливают ИН С) и СиС1 2Н О к раствору

SnC1< 2Н О, перемешивают. Получают

300 мл электролита, который содержит хлорид меди 25, хлорид олова 15,5, хлористоводородная кислота 30, хлорид аммония 80. К приготовленному электролиту приливают 30 мл 0,2 мас.% толуольного раствора олеиновой кисло- 25 ты, катод диск из нержавеющей стали

8 10 см, анод — графитовая пластина, I 1,2А, d< 1/А/дм, U8, В, t 20+

+ 2 С, время lI ч, вес осадка 0,8 г.

Собранный органозоль, как и в при- З0 мере 1, промывают, сушат. Получают высокодисперсный, лиофилизированный олеиновой кислотой порошок сплава медь — олово, содержащий 60 меди и

40 олова, размеры частиц дендритной формы 0,65 0,15 мкм, содержание

35 окислов (3%, удельное электрическое сопротивление l ?5 -10 Ом мм.

Для обоснования граничных значений концентрациИ солей металлов в элект- 40 ролите были осуществлены опыты, идентичные описанным и примерам конкретного исполнения.

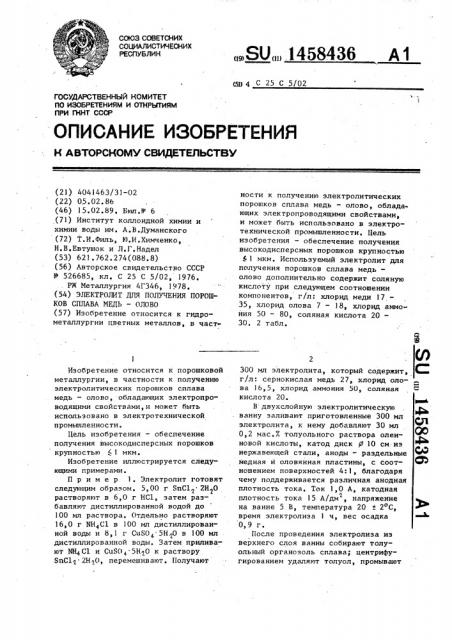

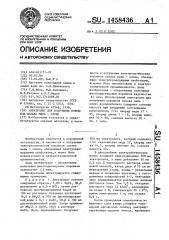

Данные приведены в табл.l в табл.2 — известный состав порошков бронз.

Установлено, что предлагаемый интервал концентраций компонентов электролита выбран из условий, обеспечивающих получение порошка сплава, содержащего оба компонента — медь и олово с высокими физико-химическими характеристиками (состав 2-7, 10, II15, 17, 18 и 22-24). При концент- рации соли олова вьш е предлагаемого

5S предела, например при содержании хлорида олова 23„0 г/л, а соли меди соответственно ниже предлагаемого пре-, дела, например 16 г/л CuS0 q 5Н О, в верхнем слое образуются порошки, содержащие только высокодисперсное олово (примеры 1,10). Эти условия не обеспечивают получение высокодисперсного сплава медь — олово, содержащего оба компонента.

При концентрации соли меди выше предлагаемого предела, например

40 г/л CuSO 5H 0, и хлорида олова соответственно ниже предлагаемого предела, например 6 г/л, не происходит соосаждения металлов на катоде, образуется только сплошное покрытие медью (примеры 8, 16)

Предлагаемый интервал концентраций хлористоводородной кислоты и хлорида аммония обеспечивает необходимую кислотность и стабильность электролита во время электролиза. При увеличении содержания кислоты ) 40 г/л наблюдается предпочтительно выделение водорода и соосаждение металлов тормозится, сплав Cu-Sn не образуется (состав 19,26). Верхний предел кон- центрации хлорида аммония ограничен экономической целесообразностью, так как при концентрации NH Cl 90 г/л (примеры 23, 27) также образуются порошки сплава Cu-Sn с хорошими физикохимическими характеристиками: высокодисперсные, не содержащие окислов и имеющие высокую электропроводность.

Если концентрация кислоты и хлорида аммония ниже предлагаемого предела, например НС1 < 20 г/л и NH4C1 (50 г/л, наблюдается гидролиз электролита, препятствующий соосаждению сплава

Cu-Sn (примеры 20, 21, 26 и 28).

Таким образом, описанный электролит позволяет получать высокодисперсные порошки сплава медь — олово, со; держащие 4,0-92Х меди, 8-96 олова с повьш енными физико-химическими характеристиками: частицы дендритной формы, размеры их l мкм и меньше, не содержат примесей других элементов, окислов . З, обладающие высокой электропроводностью,- = 2 -10 -< — 8, 0

10 Ом/см.

Преимущество предлагаемого электролита для получения высокодисперсно"

ro порошка сплава Cu — Sn по сравнению с известными порошками, получаемыми металлургическими способами, заключается в повышении дисперсности получаемых порошков сплава в 40 и более раз (состав 1-3). Кроме того, полученные высокодисперсные порошки! 4584 не содержат примесей других элементов и окислов металлов и обладают высокой электропроводностью.

Предлагаемый электролит обеслечивает получение высокодисперсных порош» ков сплава медь — олово, крулностью

6 мкм меньше,.что в 74-!47 раз меньше по сравнению с известным, удельное электрическое .сопротивление: 10

p = --2 10 — 8, 1-10 Ом см. !

Полученные лиофилизованные порошки могут быть использованы как в чистом виде в электротехнической промышленности, например для изготовления электрических контактов, а также в качеI

36 6 стве дисперсных наполнителей при получении композиционных материалов.

Формула изобретения

Электролит для получения порошков сплава медь — олово, содержащий хлорид олова, хлорид меди и хлористый аммоний, отличающийся тем, что, с целью обеспечения получения высокодисперсных порошков крупно стью (1 мкм, он дополнительно содержит соляную кислоту при следующем соотношении компонентов, г/л:

Хлорид меди 17-35

Хлорид олова 7-18

Хлористый аммоний 50-80

Соляная кислота 20-30

1458436

1 ti! ! о

С!

° мъ ь сч а в ! Ъ Сч сч!

С»

Ф (I о (Ч л! (ч

D

» л а м

4 о ч

1! о, о

"«Ю! о

t (О а

»» С4 ! I о о

О О л * л (ч

»4

D

Ю л (Ч

СМ Св

Ь Ь

»С

О

9 мъ

СЧ а а

О мъ а л

СЧ N о о л л

Л О

° !

CO л

1п сч о о о о о м о

CO л о (Ъ о а а о мъ а

I (71 о а » о о м

Ю о

С4 Ь

СЧ О1 а а о а а

О

И о

43 !

»

С4 (»4

Р (б

М о о а л м

Ю л м о а

С Ъ

О м о ь л а

M о о а а м м ь о . л съ М. о о л а

С Ъ ь

С Ъ м

С 4 л

С»

4-1

СО л мъ а ь мъ

* о о

Ь/\

ЧЪ съ а а о . ь мъ, О (Р» о

4Ч С 4 л л

D D

+a 4! (Ч л

С»

С4 СЧ л о о

И 4!

СЧ а

С!

44 х

4» !» о v х о

+! +t 4! мъ

1О о (С» О л о мъ ъО

° (e а а о -о

00 л

w w о с!

О а о о л (О о о

D . Ch ОЪ ь ь в л

О мЪ

Ch Сл о л о.

Ю а о м

Ц

О !

» а»»

Ф (4

С4

lO о

С!

Со (Ч

Ch ь а а

Ф an

D (4 !

D л о сч

01 ф! о о !

О Ch сч

+l (Ч (Ч сч

4!

СЧ сч

С 4 N

+1 Н

С 4 СЧ ь ь а

an an о а

1п о ь мъ an о ь а и

an 00

С» а аа0 о о а

СО, С

С! мъ о

w (/» ь о а л мъ мъ о о л мъ an

° o мъ о ь в мъ

° \ л о ь

« ь о сч сч — -

i о о л а о о

» а о

Съ

N в (Ч а

» м » мъ о мъ

an а мъ а о ь а о ь в а ь о

ЙЪ CO о о о

w а а о о о ъ мъ мъ о о мъ

Ю

D иъ о о о л w a о о,о мъ мЪ мъ ь о мъ О

С0 40 ь о.

I ь о

З» 0» о о

CO о

»\ о

СО

D О а л м» О

О мъ

С» о (ч ь о л w ь о сч сч ь л

Ю (Ч

w о

СЧ о о о о (Ч С 4 о о о ь

М С Ъ о о л а о о

СЧ М о о а » о о

СЪ 4-3 о о

С Ъ

С!

D м ь о л о о

М С Ъ мъ »3 а D w

МЪ а (Ч л ъ мъ л

w D

00 (Ч

D л

*О

С»

МЪ Ь all (Ч 1 Ъ С Ъ мъ

С 4 мъ м м м мъ с Ъ

1 !

1ц5 ! 8 Ы (aa

p l И Ф ж-1 О О

4»»Дg ,,* -,— — -Ъ

i.д I a«. ! fp5

С 4 N С С 4 (4 (4 С 4

Ы ы 4! +1 4 Н

С4 N СЧ 1 Ч (Ч СЧ СЧ сч сч сч сч сч (4 с 4 о ь,ь о а а а .а

D CO Ь Ч» сч (4 ъ! ! i ! (О О Мъ

C 4 СЧ СЧ!

»(2

«3 о v

Х О

Н 0»

О

5 !

О, СЧ (Ч СЧ (Ч

w Ф а . л о о о. о о о о о

w 6 а а

О О! мъ О

Ch Ch

C 4 С4 СЧ C4 N СЧ

4! Ы 4! а! 4! 44

СЧ СЧ С 4 (Ч N N

СЧ (Ч CV (Ч С 4 СЧ о о ь о

Ф л а

С0 00 40 40 ь о о о

l w л л мъ Ь Ь Î Î Ь

44 ! о

С 4

1 о

Ф

1 о

Ц !

0.

СС!

0I к о

Н ф

40 ф ж

0f о а

l7I 0I

Cl о о

М !

5

Ц о

СВЪ

Ф о

В ь о

1"! о

1 Ъ

) l! ао

ВСЪ

° В

Ъ

СЧ о

+I ь .Ю ф ! 4! х

ВЪ К о о а о !. о

0I к

4Ъ

ВО

Ф о

0О

° a

f х о

С

СЧ 9 СЧ а х о

СЧ СЧ 1 4

4! 4.1 44

СЧ СЧ СЧ

СЧ СЧ . СЧ

СЧ

+1

Са!

СЧ

СЧ

41

СЧ ! 4

СЧ

41

СЧ 4

СЧ

+1

СЧ

СЧ

СЧ

+I

СЧ

СЧ

СЧ

41

СЧ

СЧ

+I

СЧ

СЧ

Ю

Ю о

Ю О О

Ю В

0Ъ ф .С0 ь

° В

О Ъ

О

CO а

° В

В/\

Ю л о

° В

0Ъ

4Ъ

° В

СЪ о

ВВЪ

Ю

o o o о

СЪ

О

О

СЧ л

ВЪ

Ю

СЧ

СЧ

СЧ

A о

Ю о

° В

С 4

ВВЪ

О

Ю о

° В

Ю о

Ф о

° В

СЧ о

Ф

С 4 о

° В о

О

Ю

Ъ

Ю

00 о о

1Са о

° В

О

Ъ

Ю о

СЧ

Ю

A о

Ф о

:о

СЧ

A о

СЧ о

В о о о

Ф о

В о

СЧ .

ВВЪ

СЪ

ВС!

ВВЪ

СЪ

Ю мЪ и

СЪ л

CO л

СО

°л

° В

00 л

СО.О

ВВЪ

С 4

СВЪ

СЧ о

/" о

ВСЪ

СЧ

СЪ

СВЪ

l !

Са4

СЧ

V I0 о ф

v о

Ca4 .

0! м

X СФ «В, ф

\ ф а о к Гх о у

Л ф

СВВ

Рф а 0!

В Л3 .3 Р .о ах !0 Ор ! !0 Х ! д

04 О

g o

0!

Р а

1458436

Й о о

В а

kf

g . СсЪ о

В .4 Р

1 о . о

Ф

СЧ СВЪ

3, о

fR

С! !

-: о

j о о а ВВ

СВЪ СВЪ о ю

Ю О

Ch 00 Т

СЧ С 4!

0 . 5

3 х, 4 6

С Ю о с

ОВ о о

ВВ \ Ъ

И Ъ

Ю Ю

ВЪ an . о ю

ВЪ

СЧ С 4

С СЕ

СЧ СЧ

ССВ

СЧ !

)458436!

Таблица 2

Уделъное электрическое солротивлеиие g Ои си

Поронкм не стандартиеова>ею

30 ПВр 0ЦС-3 7-5 3,0 7,0 5,0 . 85,0

45 0

3l ПВр Щ-10-2 10 2 0

Пороикм не стандартизована 2,5 10 >45,0

S8>0

10 90

32 ПВр, 0-!0

Не приводятся .

220 - 350

ЗЗ Пороикообрав лая бронва l0

147 - 74

34 Пораекм тройноло . сллава kg"Ñè Вд 52-56

0,4-63 81-23 Пе лрнводятся е

1 2 - 9>1 10 3

О, 2- Остальное висмут

<5,0

Корректор С.Черни

Редактор М.Недолуженко

Заказ 332/31 Тираж 605 Подписное

ВЯИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, .Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. УВ1ГорОд, уЛ. Проектная, 4

35 рис окадислерскые иороакм сллава

Sn- 3i

Составитель М.Петрова

Техред Л.Олийнык