Электролит для осаждения покрытий из цинкникелевых сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к области электролитического нанесения сплавов , в частности сплавов цинк - никель . Целью изобретения является повышение качества покрытий при одновременном сохранении высокой производительности процесса осаждения. Электролит содержит хлориды цинка, никеля, аммония и амидосульфокислоту. Повышение качества покрытий,т.е. улучшение структуры, повышение прочности сцепления с основой и отражательной способности покрытий, достига:ется за счет введения диспергатора НФ, этилцеллозольва и триметилбензиламмоний хлорида при следующем соотношении компонентов, г/л: цинк хлористый 50-200; никель хлористый 10-150; аммоний хлористый 50-250; амидосульфокислота 10-30; диспергатор НФ 5-20; этилцеллозольв 1-4; триметилбензиламмоний хлорид 0,05 - 0,2; вода - остальное. Электролит обеспечивает осаждение плотных мелкокристаллических (с величиной зерна по ГОСТ 5639-82 в пределах-12-13) беспористых покрытий, обладающих высокой отражательной способностью

СООЗ СОВЕТСКИХ

СОЦИАЛИСТ ВЕСКИХ

РЕСПУБЛИК

А1 (19) (Il) (5ц (С 25 D 3!56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbITHRM

ПРИ ГКНТ СССР (21) 4303744/23-02 (.2) 13.07.87 (46) 15.02.89. Вюл. Р 6 (7I) Ростовское научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства (72) IО.И.Андрющенко, Л.Э.Лемперт и Ю.Н.Постнов (53) 621.357.7:669.5 24 (088.8) (56) Авторское свидетельство СССР

У 1071668, кл. С 25 Э 3/56, 1984.

Вячеславов П.M. Электролитическое осаждение сплавов. Л.; Машиностроение, 1971, с. 56-58. (54) ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ IjHHKHHKEJIEBBIX СПЛАВОВ (5 7 ) Из обретение относит ся к о бласти электролитического нанесения сплавов, в частности сплавов цинк — никель. Целью изобретения является повышение качества покрытий при одновременном сохранении высокой производительности процесса осаждения.

Изобретение относится к электролитическому нанесения сплавов, в частности сплавов цинк — никель, и может быть использовано в машиностроительной промышленности при на- несении на металлические иэделия защитно-декоративных покрытий.

Цель изобретения — повьппение качества покрытий при одновременном сохранении высокой производительности процесса осаждения.

Электролит содержит хлориды цинка никеля, аммония и амидосульфокислоту. Повышение качества покрытий,т.е. улучшение структуры, повышение прочности сцепления с основой н отражательной способности покрытий, достигается за счет введения диспергатора НФ, этилцеллозольва и триметилбен-. эиламмоний хлорида при следующем соотношении компонентов, г/л: цинк хлористый 50-200; никель хлористый

1 0-1 50; аммоний хлористый 50-250; амидосульфокислота 10-30; дисперга. тор НФ 5-20; этилцеллозольв 1-4; триметилбензиламмоний хлорид 0,05—

0,2; вода — остальное. Электролит обеспечивает осаждение плотных мелкокристаллических (с величиной зерна по ГОСТ 5639-82 в пределах-12-13) беспористых покрытий, обладающих высокой отражательной способностью (89-93% по отношению к серебряному зеркалу) и высокой прочностью сцепления с основой (без отслаивания до излома образца), 1 табл.

Электролит для осаждения сплава цинк — никель дополнительно содержит диспергатор НФ, этилцеллозольв и триметилбензиламмоний хлорид.

Приготовление электролита осуществляют в следующем порядке, Берут хпорид цинка, например, в количестве 180 г, хлорид никеля 120 г, хлорид аммония 200 г и растворяют в подогретой до 70-80 С воде в объеме

0,7 л. В подогретой до 50 С воде

1458440

10 — 30

5 — 20

1-4

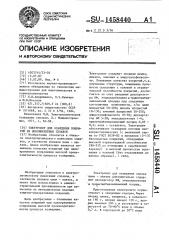

Состав электролита, г/л

Компоненты, локаэатели

Предлагаемый

1 з 1 (Иэвест иый

4 5

200 200

150 150

200 . 200

100 50. 50

Цинк хло-. 200 ристый

Никель хло- 150 ристый

Аммоний хло- 250 ристый

Амидосульфокислота

Диспергатор нНфн

10

150

150

150

50 50

10 20

250 50 250

250

250

130

10 10

20 20

10

20

Этнлцеллоэольв

Т риме тилб енэиламмоний хлорнд

Плотность тока, А/дм

0,5

0,2

25 .25. 25

61 92 91

14 12,3 12,8

0,2

О,!

0,05

0,02

lG !О

89 90

25

9!

Выход по току,X 90

Содержание никеля, в сплаве,X 9

Рассеивающая способность по

Херингу и Блюму 80

Стабильность, А,ч/л IIG

10,8

9,5

82 82 . 82 !! 2 115 115

81

80!

ll8

120

l20

1!7 объемом 0,1 л отдельно растворяют

15 г амидосульфокислоты и при перемешиванин вводят в электролит. Затем в электролит при перемешивании вводят 15 г диспергатора .НФ. Триметилбензиламмоний хлорид в количестве

0,15 r растворяют в 3 г этилцеллозольва и при интенсивном перемешивании вводят в электролит, после чего добавляют объем электролита до

1 л.

Осаждение покрытий сплавом цинк— никель из приготовленного таким образом электролита осуществлялось на стальных образцах при плотности тока 3;15;25;30 и 40 А/дм2, температуре электролита 25 С и рН 4,5. В качестве анодов использовались пластины из цинка и никеля при соотношении площадей 1:2..

Примеры конкретного опробования электролита и результаты исследова- . ний свойств покрытий сплавом цинк— никель -приведены в таблице. Повышение качества покрытия характеризуется улучшением структуры, высокой отражательной способностью и прочностью сцепления с основой.

Результаты исследований показывают, что покрытия сплавом цинкникель обладают плотной мелкокристаллической беспористой структурой и имеют высокую отражательную способность и прбчность сцепления с основой.

Формула из обретения

Электролит для осаждения покрытий из цинкникелевых сплавов, содержащий хлориды цинка, никеля, аммония и амидосульфокислоту, о т л и— ч а ю шийся тем, что, с целью повышения качества покрытий при одновременном сохранении IIIIcoK01I Ilpo. изводительности процесса осаждения, электролит дополнительно содержит диспергатор НФ, этилцеллозольв и триметилбензиламмоний хлорид при следующем соотношении компонентов,г/л:

Хлористый цинк 50 — 200

Хпористый никель 10 — 150

Хлористый аммоний 50 — 250

25 Амидосульфокислота

Диспергатор НФ

Э тилц елло з оль в

Триметилбензил30 i аммоний хлорид 0,05 - 0,2

Вода Остальное

1458440

Продолжение таблицы

Состав электролита, г/л

Компоненты, показатели

Иэвест ный

Предлагаемый

) 2 ) з а (5, 6 7 8

270 250 260

270

250 250 270

Отсустствует

240 240

3 !

52 90

90

92

45 . 50

Прочность сцепления,количество гибов ао ГОСТ

9,302-79 -- 4 6 До излома подлоики!

2 12 ао Эриксену, кг/мм ) )5 . При 25 кг/нн . разрыв иодлокки

Скорость коррозии, ао ГОСТ

9. 302-79, г/см .ч

08 0& 068 О 67 065

0,73 0,75 0,75

0,77

))омер величины зерна ао ГОСТ

5639-82

)3

Зеркальный блеск

Внешний внд покрытия

Блестящее

Составитель В.Букреев

Редактор М. Недолуженко Техред Л. Олийнык Корректор С.Черни

Заказ 332/31 Тираж 605 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскзя наб., п. 4/5

Производственно-полиграфическое предприяти, г. Укгор ч, ул. Проектная, Микротвердость, кг/ >

Пористость,см

Отракателъная способность относительно серебрянного sepкала, Х

4 9 )2

Ъ

Цвет серебристо белый

Полу- Блес- Зеркальный блеск блес- тящее тящее