Устройство для разматывания рулонов стеблей лубяных культур

Иллюстрации

Показать всеРеферат

Изобретение относится к области первичной обработки льна, может быть использовано для размотки рулонов и позволяет повысить надежность размотки за счет того, что механизм содержит опорные площадки 3 с фиксаторами 4 для удержания рулона 5, гибкий длинномерный элемент для охвата рулона и узел отвода слоя. Средство отвода слоя включает опорный и прижимной транспортеры, ведомые ролики 20, 21 которого размещены в рамках 16, 17, консольно закрепленных на шариирно установленных на станине 1 опорах валов ведущих роликов, два ленточных транспортера, ведущие ролики 38, 39 которых устано&лены на валах ведущих роликов и опорного и прижимного транспортеров, а оси ведомых роликов расположены перпендикулярно осям ведущих , синхронизатор перемещения рамок зажимного транспортера и регуляторы зазора между ведущими ветвями опорного и прижимного.транспортеров и ленточных транспортеров. 4 з.п. ф-лы, 5 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕфних

РЕСПУБЛИК

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

mfyrJ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4112434/28-12 (22) 20.08,86 (46) 15.02.89. Бюл. М - 6 (71) Научно-исследовательский институт промышленности первичной обработки лубяных волокон (72) А.А.Кирьяненко, Г.Г.Литвинов, П.И.Муха, В.Я.Жерновский, И.П.Яременко и Н.N.Ìèèèí (53) 677,051(088.8) (56) Авторское свидетельство СССР

ll 990893, кл. D 01 В 1/32, 1981.

Авторское свидетельство СССР

У 1161603, кл. D 01 В 1/32, 1983прототип. (54) УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ РУЛОНОВ СТЕБЛЕЙ ЛУБЯНЬМ КУЛЬТУР (57) Изобретение относится к области первичной обработки льна, может быть использовано для размотки рулонов и позволяет повысить надежность размот„. SU„„145844

1д11 4 D Ol В l /32//В 65 Н 16/00 ки за счет того, что механизм содержит опорные площадки 3 с фиксаторами

4 для удержания рулона 5, гибкий длинномерный элемент для охвата рулона и узел отвода слоя. Средство отвода слоя включает опорный и прижимной транспортеры, ведомые ролики 20, 21 которого размещены в рамках 16, 17, консольно закрепленных на шарнирно установленных на станине l onopax валов ведущих роликов, два ленточных транспортера, ведущие ролики 38, 39 которых установлены на валах ведущих роликов и опорного и прижимного т транспортеров, а оси ведомых роликов расположены перпендикулярно осям ведущих,синхронизатор перемещения рамок зажимного транспортера и регуля- торы зазора между ведущими ветвями опорного и прижимного. транспортеров и ленточных транспортеров. 4 з.п. ф-лы, 5 ил.

1458449

Изобретение относится к первичной обработке льна, а именно к разматыванию рулонов при питании слоем стеб1 лей машин первичной обработки.

Цель изобретения - повышение надежности работы.

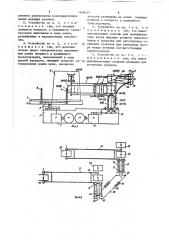

На фиг. l изображена схема устройства, план; на фиг. 2 — то же, вид сбоку; на фиг, 3 - схема синхрониэа- 1О тора перемещения рамок зажимного транспортера; на фиг. 4 - схема регулировки зазора между ветвями зажимного транспортера; на фиг. 5 — схе"

, ма регулировки зазора между ветвями 15 !, ;ленточных транспортеров, Устройство для разматывания рулонов стеблей лубяных культур содержит закрепленную на станине 1 с возможностью поворота крестовину 2, на кон- 20 сольных частях которой установлены опорные площадки 3 с фиксаторами 4, рулона 5.

Под крестовиной 2 установлен поддон 6 для сбора мусора и жидкости, 25 выделяющихся при размотке рулона.

Крестовина 2 снабжена приводом 7 для ее поворота в горизонтальной плоскост.и.

На станине l закреплены стаканы 30, 8 и 9, в которых шарнирно установлены опоры 10 и 11 валов 12 и 13 веду щих роликов 14 и 15 опорного и при жимного транспортеров. На опорах 10 и 1.1 жестко закреплены рамки 16 и 1,7, 35 на консольных частях которых шарнирно установлены оси 18 и 19 с жестко закрепленными на них ведомыми роликами

20 и 21 опорного и прижимного транспортеров. 40

На осях 18 и 19 фрикционно установлены катушки 22 и 23, на которых закреплены концы гибкого длинномерного элемента 24 для охвата рулона.

Фрикционная установка катушек 22 и

23 позволяет осуществлять автоматическую намотку гибкого длинномерного элемента 24 по мере уменьшения диаметра рулона 6 с определенным, заранее заданным усилием, обеспечивающим 50 удержание периферийного слоя сырья рулона.

Рамки 16 и 17 связаны между собой синхронизатором поворота 25, выполненным, например, в виде цепной передачи, связывающей посредством цепи

26 (фиг. 3) и звездочек 27 и 28 опоры

10, 11, на которых жестко закреплены рамки 16 и 17.

На рамках 16 и 17 установлены катушки 29 и 30 для намотки шпагата 31, фрикционно связанные с лентами 32 и

33 опорного и прижимного транспортеров через зубчатую передачу 34, 35 и ролики 36, 37.

На ведущих валах 12 и 13 жестко установлены ведущие ролики 38 и 39 двух ленточных транспортеров, ведомые ролики 40 и 41 -которых установлены на осях 42 и 43, размешеннь.х перпендикулярно ведущим валам 1 2 и 13, Размещение ведущих роликов 14 и 38, 15 и 39 транспортеров на валах 12 и 13 обеспечивает надежное удержание слоя льносырья при его переходе в ленточные транспортеры. Ось 42 закреплена на кронштейне 44, установленном на стакане 9,.а ось 43 закреплена на рычаге 45, шарнирно связанном с кронштейном 46, установленном на стакане 8. Это обеспечивает автоматическую регулировку величины зазора между ветвями ленточных транспортеров.

Ведущие валы 12 и 13.имеют общий привод 47, обеспечивающий перемещение лент зажимного и ленточных транспортеров.

Стаканы 8 и 9 закреплены на станине 1 болтами 48 (фиг. 4) и могут перемещаться в горизонтальной плоскости винтами 49 при регулировке величины зазора b, между ветвями опорного и прижимного транспортеров, обеспечивающего удержание слоя льносырья при его перемещении от рулона

5. Каждая иэ ветвей цепи 26 снабжена парой винт 50 — гайка 51 для регулировки длины цепи при изменении величины зазора д

Устройство работает следующим образом, В зависимости от толщины, слоя льносырья, иэ которого сформирован рулон 5, устанавливается зазор д (фиг. 4) между ведущими роликами 14 и 15 транспортеров. Для увеличения зазора с помощью пар винт 50 — гайка 51 увеличивается длина ветвей цепи 26, ослабляются болты 48 и с помощью винтов 49 устанавливается необходимая величина зазора Ь, обеспечивающая надежное удержание слоя меж" ду ветвями опорного и прижимного транспортеров. Затем ветви цепи 26 натягиваются таким образом, чтобы величина зазора Д была одинаковой на всей протяженности ведущих ветвей эа-.

8449

15

30

40

3 145 жимного транспортера, болты 48 затягиваются. Для уменьшения зазора д ослабляются болты 48, с помощью винтов 49 устанавливается необходимая величина зазора д, ветви цепи 26 натягиваются и затягиваются болты 48.

Рулон 5 комлевыми частями стеблей устанавливается на опорную площадку

3 таким образом, чтобы фиксатор 4 находился на оси рулона или в зоне, близкой к ней. После удаления с рулона 5 шпагата внешней обвязки его конец 31, проложенный в рулоне, обводится по периметру рулона и закрепляется в месте его выхода из рулона, С помощью привода 7 крестовина 2 поворачивается в положение, обеспечивающее контакт рулона 5 с одной из ветвей опорного и прижимного транспортеров, при правой намотке .слоя с левой ветвью, при левой намотке слоя с правой ветвью.

Гибкий элемент 24 одним концом закрепляется на катушке 22, обводится по периметру рулона 5 и закрепляется вторым концом на катушке 23 °

Конец шпагата 31, проложенного в рулоне 5, вместе со слоем льносырья вводится между опорным и прижимным транспортерами и включается привод

47, Нри этом шпагат 31 вместе со слоем сырья, отделенным от рулона 5, перемещается транспортерами в направлении ведущих роликов 14, 15 и ведо-, мых роликов 40, 41, После выхода слоя из зажима роликов 40 и 41 привод 47 выключается, конец шпагата 31 закрепляется на катушке 23 или 22, в зависимости от направления намотки слоя в рулоне 5. Затем привод 47 включается и осуществляется размотка рулона 5.

По мере уменьшения диаметра рулона 5 рамки 16 и 17 под воздействием усилия натяжения шпагата 31 и гибкого длинномерного элемента 24 синхронно IIoворачиваются относительно осей ведущих валов 12 и 13, обеспечивая постоянный контакт опорного и прижимного транспортеров с периферийной частью рулона 5.

Рулон 5 в процессе размотки приводится во вращение за счет контакта

его периферийной части с транспортерами и усилия натяжения шпагата 31, проложенного в рулоне.

В момент прохождения слоя льносырья в зажиме ленточных транспортеров происходит его переориентация из вертикального положения.в горизонтальное, что является необходимым условием для загрузки сырья в последующее технологическое оборудование.

После размотки рулона 5 один из концов гибкого элемента 24 снимается с катушки 21 или 22, опорная площадка 3 с помощью привода 7 выводится из эоны размотки, куда одновременно переI мешается очередной рулон 5. Далее цикл повторяется, Во время размотки рулона на второй опорной площадке осуществляется подготовка. к заправке второго рулона, а на третьей — размещение третьего.рулона, Наличие в устройстве опорного и прижимного транспортеров обеспечивает надежное удержание раэматываемого слоя, исключает выпадение стеблей сырья при его перемещении и образование разрывов в слое, а наличие синхро25. низатора перемещения рамок зажимного транспортера обеспечивает постоянство зазора по длине между ведущими ветвями зажимнога транспортера, а следовательно,, постоянный и надежный контроль и удержание перемещаемого слоя.

1. Устройство для разматывания рулонов стеблей .лубяных культур,. содержащее смонтированные на станине установленную на вертикальной оси с возможностью вращения горизонтальную опорную площадку; гибкий длинномерный элемент для охвата рулона и механизм для отвода слоя, включающий опорный.транспортер, установленный на вертикальном валу и имеэю1ий опорный элемент, консольно установленный на оси ведущего ролика транспортера, о т л и ч а ерее с я тем, что, с целью повышения надежности работы, механизм для отвода слоя имеет прижимной транспортер с опорным элементом, расположенный по другую сторону слоя относительно опорного транспортера, и пару размещенных по разные стороны слоя ленточных транспортеров для разворота слоя в горизонтальное положение, ведущие ролики которых установлены на соответствующих валах ведущих роликов прижимного и опорного транспортеров, а валы ведомых

14584 роликов расположены перпендикулярно валам ведущих роликов;

2. Устройство по и. I, о т л ич а ю щ е е с я тем, что опорные элементы опорного и прижимного транспортеров выполнены s виде рамок, размещенных в параллельных плоскостях.

3 Устройство по п. 2, о т л ич а ю щ е е с я тем, что дополнительно имеет синхронизатор перемещения рамок опорного н прижимного транспортеров, выполненный в виде цепной передачи, имеющей средство ре- ц гулирования длины цепи, звездочки

4 6 которой размещены на валах ведущих роликов и опорного н прижимного транспортеров.

4. Устройство по пп., 1 и 3, о тл и ч а.þ щ е е с я тем, что имеет вертикальные стаканы для размещения опор валов ведущих роликов транспортеров и средства для регулировки положения стаканов при измерении зазора между ветвями соответствующих транспортеров.

5. Устройство по пп. 1-4, о т л и ч а.ю щ е е с я тем, что имеет дополнительные опорные площадки для установки .рулонов.

1458449

Составитель Н.Самарина

Техред Л.Сердюкова

Корректор Г.Решетник

Редактор М,Недолуженко

Проиэводственно-полиграфическое предприятие, r. ужгород, ул. Проектная, 4

Закаэ 334/32 Тираж 414 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, iK-35, Раушская наб., д. 4/5