Токоподводящий элемент

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки. Цель изобретения - упрощение конструкции, увеличение износостойкости и повьшение надежности токоподвода. Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электрода 3. Корпус 1 выполнен из; слоистого композиционного материала, полученного сваркой взрывом. В корп5 7 се 1 перпендикулярно осевому каналу 2 располагаются чередующиеся слои 4 и 5, выполненные из материала с высокой электропроводностью, например меди (4), и износостойкого материала, например стахш (5). При этом соотношение толщин слоев меди и стали на- i ходится в пределах 1,5 5,.е / .ме 2, где§э.„е толщина одного слоя из материала с высокой электропроводностью, а t.imf - толщина одного слоя из износостойкого материала. Плавящийся электрод 3 проходит по осевому каналу 2, фиксируется слоями 5, предотвращая односторонний износ токоподводящего злемента. При этом подвод тока осуществляется как через медные слои, так и через стальные, образующие неразъемное соединение. 1 ил. с S (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (19) (Н) gg 4 В 23 К 9/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ДО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flpH ГКНТ СССР (21) 4231859/23-27 (22) 20.04.87 (46) 23.02.89. Вюл. N 7 (71) Всесоюзный научно-исследовательский и проектный институт технологии химического и нефтяного апнаратостроения (72) В.А.Хрипунов, М.И.Поликарпов

Ю.А.Тетенев, В.С.Седых и В.Я.Смелянский (53) 621.791.753.034 (088.8) (56) Патент Франции В 1478099, кл. В 23 К 9/12, 21.04.67.

Авторское свидетельство СССР

Р 8722099, кл. В 23 К 9/12, 14.12.79. (54) ТОКОПОДВОДЯЩИЙ ЭЛЕМЕНТ (57) Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки. Цель изобретения— упрощение конструкции, увеличение износостойкости и повышение надежности токоподвода. Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящего- ся электрода 3. Корпус 1 выполнен из слоистого композиционного материала,! полученного сваркой взрывом. В корпу се 1 перпендикулярно осевому каналу.

2 располагаются чередующиеся слои 4 и 5, выполненные as материала с высокой электропроводностью, например меди (4), и износостойкого материала, например стали (5). При этом соотношение толщин слоев меди и стали на- ходится в пределах 1,5 ы 8>, / одного слоя из материала с высокой электропроводностью, а 8 . e толщина одного слоя из износостойкого материала. Плавящийся электрод 3 проходит по осевому каналу 2, фикси руется слоями 5, предотвращая односторонний износ токоподводящего эле мента. При этом подвод тока осуществляется как через медные слои, так и через стальные, образующие неразьмное соединение. 1 ил.

1459847 (1)

40 (2) и э.ме = 1э.ме/ э,ме

1ю5 мм и 9э,ме « 4ьО ммв (3) (4) 45 о э,ме

n > ме = 1и .ме / чэ,ме

1,0 мм а 8„э„е и 2,0 мм, (б) 50 допускаемая плотность тока контактной пары, А/ммв; сварочный ток в цепи, А; диаметр плавящегося электрода, мм; 55 суммарная толщина электропроводного слоя, мм; толщина оДного электропроводного слоя, мм; : где j,„

1э.мв

Изобретение относится к сварке и может быть использовано в сварочной технике для ручной и автоматической сварки.

Целью изобретения является упрощение конструкции, увеличение износостойкости и повышение надежности токоподвода.

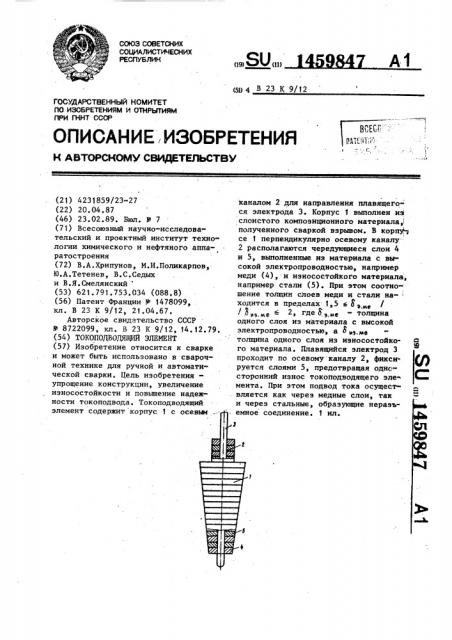

На чертеже изображен токоподводя- 10 щий элемент, продольный разрез.

Токоподводящий элемент содержит корпус 1 с осевым каналом 2 для направления плавящегося электрода 3.

Корпус 1 выполнен из слоистого ком- 15 позиционного материала, полученного сваркой взрывом. В корпусе 1 перпендикулярно осевому каналу 2 располагаются чередующиеся слои 4 и 5, выполненные из материала с высокой элек- 20 тропроводностью, например меди, и износостойкого материала, например стали. При этом соотношение толщин слоев 4 и 5 меди и стали находится в-пределах 1,5 Sэ.ме /8вэ м в 2.

Элемент работает следующим образом.

Плавящийся электрод 3 проходит по осевому каналу 2, фиксируется слоями

5, предотвращая односторонний износ 30 токоподводящего элемента, при этом подвод тока осуществляется как через медные слои 4, так и через стальные, .образующие неразъемное соединение с медными слоями 4.

Толщина слоев определяется иэ следующих зависимостей:

1 „- суммарная толщина износостойкого слоя, мм; иЭ мв ТОЛЩИНа ОДНОГО ИЭНОСОСТОй кого слоя, мм;

1в — обЩаЯ Длина токопоДвОДЯЩего элемента, мм;

n - — количество слоев.

Соотношение толщин слоев и б „ „„е ограничено указанными пределами 1 5-2 мм и считается оптимальным, чтобы обеспечить равномерный износ меди на единицу длины токоподводящего элемента, так как в этом случае можно получить большее количество чередующихся слоев на единице длины токоподводящего элемента с сохранением его максимальных электрических и механических характеристик.

Пример. На основании зависимостей (1)-(6) выбирают слоистый композиционный материал медь - сталь для токоподводящего элемента длиной 50 мм и диаметра плавящегося электрода Змм при сварочном токе 600 А. Для контак" твой пары медь — сталь допустимая плотность тока j Авв 2 А/мм . ИсхоДЯ иэ этОГО 3 Авв Ъ Х ев /В с1> 1в е 1

1 э ме 1св/ " 1в 3 Дов - 32 мм1

1 ив ме 1в 1з ме

Принимают среднюю толщину электропроводного слоя 8вме иэ условия (3) равной 3,2 мм, а износостойкого

З„ ме 1,8 .мм из условия (6), тогда число слоев электропроводного материала равно п . в= 10, а износостойкого п„,we = 10.

Таким образом, при отношении толщины э ме к 9 „ „e у РавнОм - 1, 7, и длине токоподводящего элемента

50 мм, имеют общее количество слоев

20, из них 10 выполнены из меди и

10 иэ иэносостойкого материала - ста ли.

В случае расчета по граничным условиям (3)-(6) получают: для минимальных значений 8э „щ = 1,5 мм и иэ.ме = 1 0 ; пз,„е 21; п „мвв 18; для максимальных значений ме = 4эО мм и йэ ме = 2ьО мм; пэ.ме 8 пи,мв " 9 °

Из этого следует, .что выход за

НИЖНЮЮ ГРаНИЧУ Вв МЕ / йв, МЕ 1 э 5 черезмерно увеличивает количество сло ев, тем самым уменьшается площадь контакта меди со сварочной проволо1кой и ухудшается их электрический, контакт.

4 тропроводный слой, тем самым нарушается надежность токоподвода. Дальнейшее увеличение соотношения вызывает уменьшение толщины износостойкого слоя, тем самым нарушается эффект стабилизации геометрии (диаметра) канала, что приводит к резкому ухудшению надежности подвода тока к плавящемуся электроду.

Положительный, эффект заключается в упрощении конструкции, увеличении износостойкости осевого канала и повышении надежности токоподвода.

Э 145984

Например, при соотношении толщин

1,4 положительный эффект резко снижается. Это объясняется тем, что при 9. å/ èâ.ðëå 1ь4 толщина электропроводного слоя уменьшается, а следовательно, уменьшается и площадь контакта плавящийся электрод + электропроводный слой, тем самым плотность тока превышает допустимые значения 10

2А/мм, что приводит к пригоранию плавящегося электрода к электропроводному слою, т.е. к снижению надежности и стабильности токоподвода.

Дальнейшее уменьшение соотношения толщин слоев нецелесообрано, так как переходные контактные электросопротивления между электропроводным слоем и плавящимся электродом и иэносостойким слоем и плавящимся электро- 20 дом выравниваются по величине и второе меньше, чем первое, что вызывает резкое нарушение контакта, перегрев и разрушение токоподводящего элемента. 25

Выход 3а верхнюю границу å.ме /

/6 „ „„е ) 2 приводит к снижению удельного давления на медную контактную поверхность, что также приводит к ухудшению контакта. 30

При соотношении толщин слоев, например, 2, 1 толщина электропровод.ного слоя, а соответственно, и площадь контакта увеличиваются, при этом удельное давление падает, что приводит к росту переходного сопротивления плавящийся электрод + элекl5

Формула изобретения

Токоподводящий элемент к горелкам для электродуговой сварки, выполненный с осевым каналом для направления. плавящегося электрода и из токопроводящего материала.с чередующимися слоями с высокими электропроводностью и иэносостойкостью, расположенным перпендикулярно осевому каналу, о тл и ч а ю шийся тем, что, с целью упрощения конструкции, увеличения износостойкости и надежности токоподвода, толщины чередующихся слоев связаны соотношением

1,5 - О э.ме /Оиъме 2э где О е — толщина одного слоя из материала с высокой электропроводностью; ив.ме — толщина одного слоя из износостойкого материала.

Составитель Е.Маркова

: Редактор О.Юрковецкая Техред Л.Олийнык Корректор Э.Лончакова

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 396/12 Тираж 892 Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5