Способ контроля деформаций рабочей поверхности электродов при контактной точечной сварке

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 В 23 К 11/10 г1 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ, ГННТ СССР (21) 4256605/3 1-27 (22) 08.04.87 (46) 23.02.89. Бюл. Р 7 (71) Московский авиационный технологический институт им. К.Э.Циолковского (72) А.А.Чакалев, M.Ä.Ñåðåãèí, С.М.Казаков и А.Ф.Романов (53) 621,791.763.1(088.8) (56) Заявка Японии Р 57-103581, кл. В 23 К 11/24, .1982. (54) СПОСОБ КОНТРОЛЯ ДЕФОРМАЦИЙ РАБОЧИХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОДОВ ПРИ

КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ

457) Изобретение относится к сварке, в частности к контролю параметров контактной точечной сварки, и может найти применение при изготовлении

„„Я0„„1459862 А 1 сварных конструкций из металлов с высокими удельными электрическими сопротивлениями. Цель изобретения— повьппение точности контроля. По истечении 0,3-0,4 времени сварки после включения сварочного тока определяют время, за которое общее сопротивление деталей достигает своего максимального значения. Сравнивают это ю значение с критическим временем, устанавливаемым из условия получения минимально допустимого диаметра ядра. . По разности этих значений судят о степени деформации рабочей поверхности электрода. Способ позволяет повысить точность определения момента а критического износа электродов и своевременно остановить процесс сварки.

3 ил.

С:

1459862

Изобретение относится к сварке, в частности к контролю параметров

Ф контактной точечной сварки, и может найти применение при изготовлении сварных крнструкций из металлов с вы" сокими значениями удельного электри ческого сопротивления.

Целью изобретения является повышение точности контроля. 10

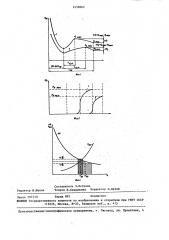

На фиг.1 представлена диаграмма изменения общего сопротивления деталей в зависимости ат количества сваренных точек на фиг.2 — диаграмма изменения диаметра ядра в зависимости от количества сааренных точек; на фиг.З вЂ” диаграмма изменения разницы значений общего сопротивления и времени до достижения общего сопротивления максимального значения -в зависимости от количества сваренных точек.

Кинетика изменения общего сопротивления деталей Р в процессе сварки носит крайне неравномерный харак- 25 тер. До .момента включения сварочного .тока значение R, достаточно высокое

I вследствие ограниченности фактической . площади токопроводящих контактов электрод - деталь и деталь †. деталь.

Нагрев деталей сопровождается ростом собственного сопротивления деталей, кроме того, вызывает снижение сопротивления пластической деформации металла, приводящей к увеличению фактической площади контактов эа счет смятия микрорельефа и разрушения оксидных пленок. Поэтому на начальной стадии нагрева наблюдается резкое 40 снижение значений общего электрического сопротивления деталей, Своего минимального значения К достигает, когда фактическая площадь токопроводящих контактов приближается к контурной, эта стадия процесса протекает с большой скоростью.

Далее кривая изменения R > начинает возрастать вследствие повьппения значений удельного электрического сопротивления металла и запаздывания развитий объемной пластической деформации деталей, приводящей к росту площади контактов электрод - деталь и деталь - деталь. Своего максимального значения это сопротивление достигает к моменту зарождения литого ядра, т.е . когда появляются первые порции жидкого металла.

Дальнейший нагрев сопровождается ростом размеров литого ядра и интенсивным развитием объемной пластической деформации металла. На этой стадии наблюдается заметное снижение уровня общего электрического сопротивления деталей, Известные опособы контроля износа рабочей поверхности электродов предусматривают использование для этой цели критерия d R> определяемого иэ разности максимального значения общего сопротивления деталей и значения общего сопротивления деталей к моменту выключения сва-. рочного тока.

Установлено, что по мере износа рабочей части электродов изменяется кинетика кривой R > в процессе образования соединений. При этом снижается не только уровень максимальных значений R, связанных с моментом зарождения литого ядра, но и в значительной мере увеличивается время, за которое R e достигает своего максимального значения по отношению к моменту включения сварочного тока. Чем больше износ рабочей части электродов, тем позднее зарождается ядро и меньше его размеры.

Используя эту взаимосвязь, предлагается новый критерий оценки степени износа рабочей части электродов. Появление непровара наблюдается s тех случаях, если время t „ равно или превышает критическое и п„„р, равное (0,7-0,8),, где tp„

С этой целью на одном и том же режиме производят сварку двух партий образцов из нержавеющей стали Х18Н10Т толщиной 1 + 1 мм на однофазной машине переменного тока МТПУ-300. Материал электродов — БРНБТ, форма их рабочей части сферическая, R c ф . =

= 50 мм, а параметры режима выбирают в соответствии с известными рекомендациями.

При сварке каждой партии образцов с помощью светолучевого осциллографа

Н-115 производят осциллографирование

1459862 сварочного тока и падение напряжения между электродами сварочной машины. Обработка осциллограмм позволяет сопоставить эффективность при5 менения критериев оценки степени износа рабочей части электродов по базовому варианту d R и предлагаемому способу и „. Таким образом, при сварб ке первой партии образцов о степени 10 износа рабочей части электродов судят по величине dR, которую сравнивают с критическим значением BRxp, установленным из условия образования минимального диаметра ядра. При соот- 1б ношении 3R > d R наступает критический ":износ рабочей части электродов и процесс сварки прекращают. Далее определяют максимальное количество точек п, которые можно сварить до. очередной заточки рабочей части электродов. Из сварных соединений изготавливают шлифы, по которым оценивают размеры соединений — диаметр ядра, величину проплавления деталей и вы- р5 являют количество дефектных точек.

Если при сварке первых 100 точек значение 4 R изменяется достаточно активно, достигая 10-157. от Р, то при приближении износа рабочей части ЗО электродов к критическому изменение параметра контроля B R весьма незначительное и не превышает пределов ошибки его измерения. Зависимость dR от.количества сваренных точек носит

35 затухающий характер, поэтому определение момента критического износа электродов представляет определенные трудности.

При сварке второй партии образцов о степени износа рабочей части электродов судят по величине t< . Зави-, симость значений этого параметра от числа сваренных точек носит возраста45 ющий характер, что позволяет с доетаточно высокой степенью точности определить момент критического износа электродов и тем самым существенно снизить вероятность образования дефектных ° точек. Измерение падения напряжения, снимаемого с электродов машины, и силы сварочного тока можно производить с помощью существующей измерительной аппаратуры с точностью +5X. Вследствие этого:точность контроля можно представить бюЫк угла наклона кривой изменения . 4 R или Дt, Использование изобретения позволяет повысить точность определения момента критического износа электродов и предоставляет возможность своевременно остановить процесс сварки и предупредить образование дефектных точек с уменьшенным относительно минимально допустимых значений диаметром литого ядра.

Формула изобретения

Способ контроля деформаций рабочих поверхностей электродов при контактной точечной сварке металлов с высокими значениями удельного электрического сопротивления по величине отклонения общего сопротивления деталей от заданной величины, о т л и— ч а ю шийся тем, что, с целью повышения точности контроля, по истечении 0,3-0,4 времени сварки после включения сварочного тока определяют время, за которое общее сопротивление деталей достигает максимального значения, сравнивают его с критическим временем, за которое общее сопротивление деталей достигает максимального значения при критической деформации рабочих поверхностей электродов, устанавливаемой из условия получения допустимого минимального диа- метра ядра, и по разнице этих величин судят о степени деформации.

1459862

/7у фу

Составитель Э.Ветрова

Техред Л.Сердюкова . Корректор Л.Патай

Редактор И.Шулла

Заказ 397/13 . Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ. СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4