Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 24 В 39/00. В ЖЯЕЗНА . 1

Фп!пМ - Г-л,-::.: :.".." . !

Б| !Ь: -!О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4169785/31 "27 (22) 30. 12.86 (46) 23. 02.89. Бюл. Р 7 (71) Могилевский машиностроительный институт (72) Я.М.Сургунт, А.М.Довгалев и Л.В.Сорокина (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР

9 1286395, кл. В 24 В 39/00, 1985. (54) СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ

ПОВЕРХНОСТЕЙ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ (57) Изобретение относится к обработке металлов резанием в сочетании с поверхностным пластическим деформированием и может быть использовано. для обработки торцовых, а также внутренних и наружных поверхностей вращения на станках с системой автоматического регулирования. Цель изобретения - повышение точности обработки за счет исключення образования кольцевых канавок на поверхности детали.

Изобретение относится к обработке металлов резанием в сочетании с поверхностным пластическим деформированием и может быть использовано для обработки торцовых, а также внутренних и наружных поверхностей вращения на станках с системой автоматическо» го регулирования.

Цель изобретения — повьппение точности обработки за счет исключения образования кольцевых канавок на поверхности детали.

„„Я0„„14599О1 А1

Обработку детали осуществляют режу-. щим элементом с зачисткой режущей кромкой, расположенной параллельно образующей детали. Процесс деформирования осуществляют подпружиненным деформирующим элементом. Вносят поправки в размер динамической настройки режущего элемента с осуществлением последовательного входа в контакт с деталью режущего и деформирующего элементов. При этом в процессе обработки деталь нагружают усилием деформирования по линейному закону, начиная с момента контакта деформирующего элемента с обрабатываемой поверхностью и заканчивая моментом вре- а

Щ мени, определяемым отношением длины зачистной кромки режущего элемента к минутной подаче инструмента. Нагружение осуществляют беэ прерывания процесса формообразования поверхности детали режущим элементом. В результате канавки на обработанной поверхности, превышающие величину шерохова- iaeeL тости, отсутствуют, 1 ил. 4ь

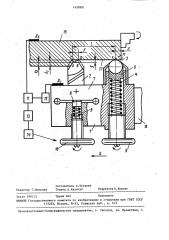

На чертеже представлена схема предлагаемого способа.

Для осуществления способа применяют комбинированный инструмент, содержащий корпус 1 и установленные в нем последовательно режущий 2 и деформирующий 3 элементы. Деформирующий элемент 3 относительно корпуса 1 инструмента подпружинен силовой пружиной 4. Для изменения величины сжатия силовой пружины 4 предусмотрен маховик 5. Деформирующий элемент 3 опирается на опору 6. Режущий элемент

1459901

АВ f

S S

Так как полное нагружение системы СПИД осуществляется за время то деформирующий элемент 3 пройдет, S5

2 установлен (закреплен) в упругом элементе ? корпуса 1. Для изменения жесткости упругого элемента 7 предусмотрены толкатель 8, пружина 9 н

Ф махови 10. Режущий элемент 2 имеет зачистную режущую кромку АВ, длиной

f Станок снабжен системой автоматического регулирования, состоящей из датчиков D „ и D, сравнивающего 11, 1ð задающего 12, усиливающего 13 уст- и ройств и исполнительного механизма

14, предназначенной для внесения по" правки в размер динамической настройки режущего элемента 2, Кроме того, 15 станок оснащен исполнительным механизмом для поворота маховика 5 и изменения величины сжатия силовой пружины 4 деформирующего элемента 3.

Дет ль 15 закрепляют в патроне станка, а комбинированный инструмент— в резцедержателе 16. При этом зачистную кромку АВ устанавливают параллельно обрабатываемой поверхности, Детали 15 сообщают вращение, а комби- 25 нированный инструмент перемещают с подачей S вдоль обрабатываемой поверхности.

Первым в работу вступает режущий элемент 2, снимая с детали установ- 30 ленный на обработку припуск t При прохождении вершины А режущего элемента 2 пути 1 вершина деформирующего элемента 3 размещается напротив кромки обрабатываемой поверхности.

Исполнительному механизму станка поступает команда на поворот маховика 5. Посредством равномерного поворота маховика 5 сжимается силовая пружина 4, обеспечивая (вследствие 40 взаимодействия деформирующего элемента 3 с поверхностью 17 детали 15) нагружение детали 15 усилием деформирования по линейному закону от нуля до номинального значения. При этом на- 45 гружение детали 15 (системы СПИД) начинают с момента контакта деформирующего элемента с обрабатываемой поверхностью и заканчивают моментом времени, определяемым отношением длины зачистной кромки АВ режущего элемента 2 к минутной подаче S комбинированного инструмента, т.е. от кромки детали расстояние К1.

Поверхность на детали 15 длиной КЬ имеет (вследствие непостоянства параметров процесса ППД) относительно низкие качественные характеристики и удаляется на следующей операции механической обработки снятием с детали фаски длиной КМ (участок детали с поперечным сечением KML удаляется).

Учитывая то обстоятельство, что в реальных условиях ширина; фаски (К1.) на деталях находится в пределах 1,53 мм, длину зачистной кромки АВ режущего элемента 2 следует принимать в этих же пределах. Начиная с момента плавного нагружения системы СПИД усилием деформирования и заканчивая временем t (когда усилие деформирования достигнет номинальной величины Р„ „ ) режущий элемент 2 вследствие упругих отжатий в системе величиной у плавно удаляется (без колебательных перемещений) от обработанной ранее поверхности 17,формирует на детали 15 наклонный участок АД,проекция СД которого на уровень поверхности 17,равна длине АБ зачисткой кромкирежущего элемента 2. При этом датчики D u D измеряют,величину упругих отжатий в системе и преобразовывают измерение в электрический сигнал. Электрический сигнал измерений поступает в сравнивающее устройство 11, где сравнивается с сигналом, поступающим с задаю" щего устройства 12. Сигнал рассогласования усиливается и поступает на исполнительный механизм 14. Исполнительный механизм 14 (согласно знаку сигнала рассогласования) посредством поворота маховика 10 изменяет величину жесткости режущего элемента 2 (в данном случае увеличивает), добиваясь приближения сигнала рассогласования, сколь угодно близко к нулю. Вследствие этого, режущий элемент 2 и деталь 15 сближаются, осуществляя тем самым срезание с поверхности детали участка АСД и совмещение зачистной кромки СД с уровнем поверхности 17 (такое положение режущего элемента 2 изображено на чертеже штриховыми линиями). После чего исполнительному механизму 14 поступает команда на окончание поворота маховика 10. При этом колебательных перемещений режущего элемента 2 при вступлении в работу деформирующего элемента 3 не

l происходит.

901

1459

В качестве примера конкретного выполнения можно привести обработку торцовой поверхности детали на станке 1А616 ° оснащенным специальной

5 системой автоматического регулирования.

В качестве измерительных датчиков применяют известные датчики индуктивного типа; в качестве системы управ" ления (СУ), (ЗУ), (УУ) используют микропроцессор; в качестве исполнительных механизмов — шаговые двигатели с ЭМУ.

Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием, при котором детали сообщают вращение, а режущему элементу с зачистной режущей кромкой и деформирующему элементу — движение подачи и осуществляют последовательный вход в контакт с деталью указанных элементов, причем в момент контакта детали с деформирующим элементом последний нагружают усилием деформирования без прерывания процесса формообразования поверх25 ности детали режущим элементом, а в процессе обработки осуществляют внесение поправки в размер динамической настройки режущего элемента по сигналу рассогласования, о т л и ч а ю—

30 шийся тем, что, с целью повышения точности обработки за счет исключения образования кольцевых канавок на поверхности детали, нагружение усилием деформирования осуществляют по линейному закону, причем процесс нагружения заканчивают в момент времени, определяемый отношением длины зачистной кромки режущего элемента к его минутной подаче.

Материал обрабатываемой детали— сталь 45 ГОСТ 1050-74 (НВ 280); диаметр обработки 300 мм; материал режущего элемента 715К6; длина зачисткой режущей кромки f 3 мм; диаметр деформирующего шарика 8 мм; материал деформирующего элемента ШХ15 (HRC

60); исходная точность деталей 10 кв.

СТ СЭВ 144-75; расстояние между вершинами режущего и деформирующего элементов 50 мм, !

Режимы обработки: скорость вращения детали 90 м/мин; минутная подача инструмента 60 мм/мин; глубина резания 0,8 мм; усилие деформирования 800 Н; время нагружения системы

СПИД (детали) усилием деформирования

f 3

005мин=3 с охS 60 э лаждающая жидкость — эмульсия; шероховатость обработанной поверхности

R 0,32-0,10 мкм; точность обработки 7-8 кв. СТ СЭВ 144-75.

В отличие от известного способа канавки на обработанной поверхности, превышающие величину шероховатости, отсутствуют.

Предлагаемый способ позволяет повысить точность формообразования поверхности детали. формула изобретения! 45990!

Составитель С.Чукаева

Техред А.Кравчук Корректор Н. Король

Редактор Г.Волкова

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 399/15 Тираж:663 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5