Способ обработки деталей алмазным выглаживанием

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к технологии обработки деталей поверхностным пластическим деформированием, и может быть использовано при алмазном выглаживании цилиндрических поверхностей . Цель изобретения - увеличение производительности труда за счет обеспечения выглаживания с вращением инструмента. Способ осуществляют с помощью инструмента с рабочей поверхностью в виде сферы, переходящей в конус с углом при вершине d а 30- 60°. Инструмент установлен сферической поверхностью в направлении продольной подачи с возможностью свободного вращения вокруг своей оси так, чтобы образующая конуса в точке касания детали и инструмента составляла с направлением подачи угол /з 10-50°. При этом угле детали сообщают вращение, а инструменту - продольную подачу, В результате указанных действий при выглаживании инструмент вращается, что снижает температурную напряженность процесса и способствует увеличению стойкости выглаживателя, 1 табл. 2 ил. Ш (Л С

союз советсних социАлистических

РЕСПУБЛИК . (51) 4 В 24 В 39/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬПИЯМ пРи гкнт сссР (21) 4278182/31-27 (22) 06.07.87 (46) 23.02.89. Бюл. Р 7 (71) Физико-технический институт

АН БССР (72) Е.И.Пятосин, E.È-.Глазунов и А.П.Коржуков (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР

Р 1162575, кл. В 24 В 39/00, 1985а (54) СПОСОБ ОБРАБОТКИ ДЕТАПЕИ АПМАЗНЫМ ВЫП !АИИВАНИЕМ (57) Изобретение относится к машиностроению, в частности к технологии обработки деталей поверхностным пластическим деформированием, и может быть использовано при алмазном выглаживании цилиндрических поверхнос-. тей. Цель изобретения — увеличение производительности труда за счет!

Изобретение относится к обработ-. ке деталей поверхностным пластическим деформированием и может быть использовано при апмазном выглаживании цилиндрических поверхностей.

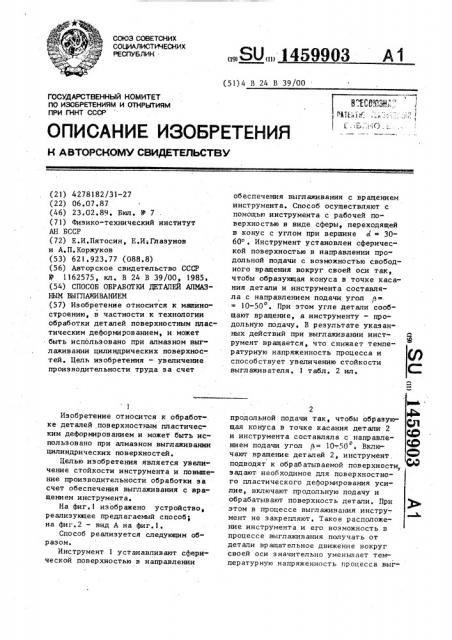

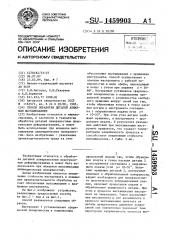

Целью изобретения является увеличение стойкости инструмента и повышение производительности обработки за счет обеспечения выглаживания с вращением инструмента, На фиг.! изображено устройство, реализующее предлагаемый способ; на фиг.2 — вид А на фиг.1, Способ реализуется следующим образом.

Инструмент 1 устанавливают сферической поверхностью в направлении

„„SUы14599ОЗ А1 обеспечения выглаживания с вращением инструмента. Способ осуществляют с помощью инструмента с рабочей поверхностью в виде сферы, переходящей в конус с углом при вершине Ы 3060 . Инструмент установлен сферической поверхностью в направлении продольной подачи с воэможностью свободного вращения вокруг своей оси так, чтобы образующая конуса в точке каса" ния детали и инструмента составляла с направлением подачи угол р

10-50 . При этом угле детали сообщают вращение, а инструменту - продольную подачу. В результате укаэанных действий при выглаживании инструмент вращается, что снижает температурную напряженность процесса и способствует увеличению стойкости выглаживателя. табл. 2 ил.

»е

2 р продольной подачи так, чтобы образую- р- щая конуса в точке касания детали 2 и инструмента составляла с направлением подачи угол /3= 10-.50 . Вклю- 1 © чают вращение детапей 2, инструмент, подводят к обрабатываемой поверхности

I задают- необходимое для поверхностного пластического деформирования усилие, включают продольную подачу и обрабатывают поверхность детали. При "ф», этом в процессе выглаживания инструмент не закрепляют, Такое расположение инструмента н его воэможность в процессе выглаживания получать от детали вращательное движение вокруг своей оси значительно уменьшает температурную напряженность процесса выгв корпусе шпинделя с внутренним диаметром 40 мм и наружным 50 мм. Длина шпинделя 70 мм. Подшипники регулируют крьппкой, которую поджимают четырьмя болтами. А корпус шпинлеяя прикрепляют к державке с помощью болта с воэможностью поворота в вер- тикальной плоскости вокруг оси державки. Державку крепят на суппорте токарного станка, а обрабатываемую деталь устанавливают в его центрах.

Детали иэ сталей 20, 45, 40Х и сплава ВТ-16 диаметром 50 мм и исходной шероховатостью К = 2,5 мкм обрабатывают предлагаемым способом и известным на одинаковых режимах для обоих способов с углами заточки инструмента d = 30 и o(= 60 . Обработку производят до износа инструмента, В результате при обработке деталей из стали 20 предлагаемым способом стойкость инструмента превьппает стойкость инструмента по сравнению с известным способом в 1,8-2,6 раз а, из стали 45 в 2-3 раза, иэ стали 40Х в

1,7-2,6 раза и иэ сплава ВТ-16 в

1,7-2 раза.

Режимы обработки и результаты даны в таблице, Таким образом, путем интенсификации процесса выглаживания (увеличение скорости обработки и подачи) можно в несколько раэ повысить производительность выглаживания, Это эа" висит, какую мы зададим стойкость инструмента.

Предлагаемый способ по сравнению с известным позволяет повысить производительность обработки путем интенсификации процесса выглаживания за счет стойкости инструмента (выглаживателя), которая превьппает стойкость инструмента в известном способе в 1,7-3 раза (в зависимости от обр аб атыв аемого мат ериал а) .

Формула из обр ет ения

Способ обработки деталей алмазным выглаживанием инструментом с рабо-. чей поверхностью в виде сферы, переходящей в конус с углом при вершине

30-60, установленным сферической поверхностью в направлении продольной подачи, причем детали сообщают вращение, а инструменту — продольную подачу, о т л и ч а ю щ и й1459903 ф лаживания, что способствует улучшению качества обработанной поверхности, а также увеличению стойкости инструмент а.

В предложенном способе обработки деталей стойкость в 1,7-3 раза (в зависимости от обрабатываемого материала) повышает стойкость Инструмента в известном способе. Это позволя- 0 ет в несколько раз повысить производительность процесса выглаживания пу" тем увеличения скорости выглаживания и подачи, т.е. путем интенсификации процесса выглаживания. При расположении инструмента 1 сферической поверхностью в направлении продольной подачи так, чтобы образующая конуса в точке касания детали и инструмента составляла с направлением 20 подачи угол 0-10 у нас будет процесс. накатывания, а не выглаживания. При 50О P 4 90 у нас будет процесс выглаживания, но вращения инструмента в процессе выглаживания 25 не будет, так как сила трения качения шпинделя с инструментом 1 в подшипниковом узле в этом случае больше силы, вращающей шпиндель.

Устройство состоит из шпинделя 3, в который запрессован инструмент 1 из эльбора, алмаза или из твердых сплавов групп ТК или ВК со сферической поверхностью, переходящей в конус, угол которого Ы = 30-60 . Шпиндель 3 с инструментом 1 на двух ра35 диально-упорных подшипников (не показано) установлен в корпус шпинделя 3 с возможностью вращения вокруг оси конуса, а при выглаживании инструмент не закрепляют ° С помощью четырех винтов 4 крышкой 5 поджимают радиально-упорные подшипники, между которыми на шпинделе 3 устанавливают распорную втулку(не показано), 45

К державке с помощью, болта 6 крепят корпус шпинделя 3 с возможностью поворота в вертикальной плоскости вокруг оси державки. Державку закрепляют на суппорте токарного станка, а обрабатываемую деталь уста50 навлив ают в его центр ах.

Пример. В предлагаемом способе инструмент (выглаживатель) Hs алмаза з апрессовывают в шпиндель диаметром 18 мм, который затем прош55 лифовывают до ф 17 мм и устанавливают на двух радиально- упорных подшипниках В 46203 с распорной втулкой

1459903 зующей конуса в точке касания детали. и инструмента к направлении продоль ной подачи под углом p 10-50 и свободного вращения его вокруг собст5 венной оси. с я тем, что, с целью увеличения производительности и стойкости инструмента за счет обеспечения вращения последнего, инструмент устанавливают из условия расположения обраУгол (Ф

Вариан

Стойкость вання

1 2

7 8

»»

Сталь

170 0,05

2 180- 270

10

445-536 2-2,5

2„5 170

0,05 2

40

)70 0 05 2

180-270

170

0,05 2

450-540

Сталь 60

10

2-2,5

455-542 2-2,5

460-548

403-540

2-2,6

2-2, 2

365-490 1,8-2

140 0,05 2

Сталь 30

45 (HRC455O) 0

150-180

448-495 2,75-3

140 0 05 2

20

450-500

420-476

2;78" 3

2,6-2 8

2,2-2,47

40. 370-400

300-360 2

0,05 2

140

150-180

450-500

005 2

2,8" 3

10

140

453-504

426"470

2,8-3

2,6-2,8

Мат риал дет ли

Угол заточ» ки ин-та (6

Радиус рабочей части алмаза,R, Извест- 2,5 ный

Предлагаемыйй

Извест- 2,5

Ыйй

Предла- 2,5 гаеиый

Ф

Иэвест- 1, 2 ный

Предла- !,2 шаеиый

Изввст 1,2

Юйй

Предла-. 1,2 г вема

Усилие обр аботкн, РН

Подача обр або

S мм/о

Скорость

odpa» бо тки

V м/с инстру= . мента в

КМ путем выглажи"

448-540

450-543

400-538

363-488

Повышение стойкости ин"та по сравнению с базовым обьектом

2-2,5

2-2,5

2-2,5

1,8»2

1459903

2,2-2,5

2-2,2

1,8-2,57

20

40

280-550

120

0,05 2.60 0,05

120

20

40

1,7-293

50 0

Сплав

ST-16

30

300-340

40

Извест- 2,0 150 ный

Предла- 2,0 150 гаеиый

0,05 2

005 2

Сплав

ВТ-16

60

298-397

30

50

Стель

30 (HRC-6062) 1 ° 2

Предла" 1,2 гаемый

Иэвест- 1,2 ный Предла" il. 2 гаечный

Извест- 2,0

Ный

Предла" 2,0 . гееиый

l 20 0,05 2

120 0 05 2

150 0 05 .2

150 0 05 2

Продолжение таблицы

9 IO

376-401

314-363

280-550

720-99&

726-1008 1,83-2,59

728-1035 1 9-2,6

688-987 1,8-2,5

640"932 1,7-2,3

720-1000 1,82,57

725-1010 1,83-2,59

730-1040,. 1,9 2,6

700-990 1,8-2,5

640-934

150-170

298-335

300"338 2

280-328 1, 9

253-300 l 7

150-170

297-397 . 2

300"343 . 2

282 325 " 1,9

251-296 1,7

1459903