Кривошипный горячештамповочный пресс двойного действия

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке давлением , в частности к прессам для штамповки деталей в закрытых матрицах. Цель изобретения - повышение надежности путем обеспечения пропорционального изменения усилия прижима при возрастании усилия штамповки, повышение производительности путем сокращения времени на наладку высоты штампового пространства, а также упрощение обслуживания. Пресс содержит станину 1 с направляющими 2, в которых смонтирован наружный ползун 3 с коленными рычагами 11 и 12, шатуном 14 и кривошипом 15 приводного кривошипного вала 10. Внутри этого ползуна размещен внутренний ползун 4 с коленными рычагами 5 и 6, шатуном 8 и кривошипом 9. Наружный ползун 3 с помощью тяг 16 соединен со штоками 17 пневмоцилиндров 18, смонтированных на станине пресса. Верхняя полуматрица 19 закреп

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 ВЗОВ 1 26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4295520/25-27 (22) 12.08.87 (46) 23.02.89. Бюл. № 7 (71) Научно-производственное объединение по кузнечно-прессовому оборудованию и гибким производственным системам для обработки давлением «ЭНИКмаш» (72) А. В. Кузнецова и В. Т. Клочков (53) 621.979 (088.8) (56) Живов Л. И., Овчинников А. Г. Кузнечно-штамповочное оборудование. Прессы.

Вища школа, !981, с. 62, рис. 1.34. (54) КРИВОШИПНЫЙ ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ (57) Изобретение относится к обработке давлением, в частности к прессам для штам„„Я0 „„1459935 А 1 повки деталей в закрытых матрицах. Цель изобретения — повышение надежности путем обеспечения пропорционального изменения усилия прижима при возрастании усилия штамповки, повышение производительности путем сокращения времени на наладку высоты штампового пространства, а также упрощение обслуживания. Пресс содержит станину 1 с направляющими 2, в которых смонтирован наружный ползун 3 с коленными рычагами 1! и 12, шатуном 14 и кривошипом 15 приводного кривошипного вала 10.

Внутои этого ползуна размещен внутренний ползун 4 с коленными рычагами 5 и 6, шатуном 8 и кривошипом 9. Наружный ползун 3 с помощью тяг !6 соединен со штоками 7 пневмоцилиндров 18, смонтированных на станине пресса. Верхняя полуматрица 19 закреп1459935 лена на наружном ползуне 3, а нижняя 20 установлена на столе станины пресса. Пуансон 21 закреплен на деформирующем ползуне 4. Механизмы привода ползунов снабжены двуплечим качающимся рычагом 7, смонтированным на верхней поперечине станины пресса и связанным через коленные

Изобретение относится к обработке давлением, в частности к прессам для штамповки деталей в закрытых матрицах.

Цель изобретения — повышение надежности путем обеспечения пропорционального изменения усилия прижима при возрастании усилия штамповки, а также повышение производительности путем сокращения времени на наладку высоты штампового пространства, а также упрощение обслуживания.

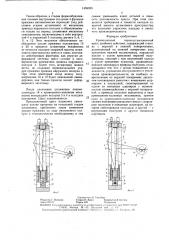

На фиг. 1 — 3 показана кинематическая схема пресса соответственно в исходном положении, в момент смыкания полуматриц, в момент окончания штамповки.

Пресс содержит станину 1 с направляющими 2, в которых смонтирован наружный ползун 3. Внутри этого ползуна размещен внутренний ползун 4, связанный при помощи коленных рычагов 5 и 6 с одним из концов двуплечего рычага 7, смонтированного на верхней поперечине станины пресса, а также с помощью шатуна 8 — с кривошипом 9 приводного кривошипного вала 10.

Наружный ползун 3 при помощи коленных рычагов 11 и 12 связан со вторым концом качающегося рычага 7 и ползушкой 13, смонтированной на этом же конце рычага 7, а также при помощи шатуна 14 с кривошипом 15 приводного кривошипного вала 10. Кроме того, наружный ползун 3 с помощью тяг 16 соединен со штоками 17 пневмоцилиндров 18, смонтированных на станине пресса, верхняя полуматрица !9 закреплена на наружном ползуне 3, а нижняя полуматрица 20 установлена на столе станины 1 пресса.

Пресс работает следующим образом.

В исходном верхнем положении (фиг. 1) наружный ползун 3 удерживается кривошипно-коленным механизмом 11, 12, 14 и 15 и пневмоцилиндрами 18, а внутренний ползун

4 — кривошипно-коленным механизмом 5, 6, 8 и 9. При этом верхняя полуматрица 19 поднята над нижней полуматрицей 20 на высоту, обеспечивающую возможность загрузки заготовки.

При включении пресса на рабочий ход приводной вал 10 начинает вращаться и через кривошипно-коленные механизмы опус5

1 )

40 рычаги одним плечом с внутренним ползуном, а другим — с наружным ползуном. На шарнире связи качающегося рычага 7 с коленным рычагом ll привода наружного ползуна смонтирована ползушка 13, имеющая возможность контактировать со станиной пресса. 3 ил. кать вниз наружный 3 и внутренний 4 палзуны. Ползун 3 перемещается вниз до соприкосновения полуматриц 19 и 20 (фиг. 2), деформируя заготовку. При этом усилие деформирования от наружного ползуна 3 передается через коленные рычаги 11, 12 и ползушку 13 на станину 1 пресса и замыкается в ней усилием, действующим на станину со стороны нижней полуматрицы 20.

Если деформирование заготовки наружным ползуном 3 не осуществляется, усилие на нем возникает только в момент соприкосновения полуматриц 19 и 20, а его передача на станину 1 и замыкание в ней происходят аналогично. Величина усилия прижима зависит от высоты полуматриц 19 и 20.

После смыкания полуматриц и создания прижимного усилия ползун 3 останавливается и совершает выстой, обеспечиваемый кривошипно-коленным механизмом 11, 12, 14 и 15.

В период выстоя наружного ползуна 3 внутренний ползун 4 продолжает двигаться вниз и производит окончательное формообразование поковки пуансоном 21. Возникающее при этом усилие передается через коленные рычаги 5 и 6 на качающийся рычаг 7, стремясь повернуть его вокруг оси.

В результате рычаг 7 воздействует на рычаги 11 и 12, а через них — на наружный ползун 3, создавая усилие прижима полуматриц, пропорциональное усилию внутреннего ползуна (усилие самоприжима полуматриц) . Коэффициент пропорциональности зависит от соотношения плеч качающегося рычага 7.

Усилие самоприжима не складывается с первоначальным усилием прижима, созданным кривошипно-коленным механизмом привода наружного ползуна, а заменяет его, так как рычаг 7, поворачиваясь вокруг оси пол действием деформирующего усилия, вначале ослабляет силовой контакт ползушки 13 с опорной плоскостью на станине, а затем и вовсе отводит ее на некоторое расстояние от этой плоскости. Величина образующегося при этом зазора б (фиг. 3) тем больше, чем больше усилие внутреннего ползуна превышает первоначальное усилие прижима.

1459935

Фиг 2

Составитель В. Гринберг

Редактор Г. Волкова Техред И. Верее Корректор В. Бутяга

Заказ 257/! 7 Тираж 529 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прп ГКНТ СССР

113035, Москва, )К вЂ” 35, Раушская наб., д. 1,5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Таким образом, в стадии формообразования поковки внутренним ползуном 4 функции прижима автоматически переходят (под действием усилия штамповки) от механизма привода наружного ползуна к образующемуся только на период штамповки механизму самоприжима, включающему в себя внутренний 4 и наружный 3 ползуны, рычаги 5, 6, 7, 11 и 12. Этот механизм обеспечивает необходимое усилие прижима полуматриц 19 и 20 в процессе штамповки независимо от точности наладки закрытой высоты штампового пространства пресса и таких постоянно действующих факторов, как упругая деформация системы пресс — штамп и несовершенство кинематики привода наружного ползуна 3. Более того, штамповку можно вести, не создавая первоначального усилия прижима привода наружного ползуна 3.

При этом некоторый зазор между полуматрицами 19 и 10 будет немедленно ликвидирован, как только пуансон начнет дефор- . мировать заготовку.

После окончания штамповки пневмоцилиндры 18 и кривошипно-коленные механизмы возвращают ползуны 3 и 4 в исходное положение. Цикл заканчивается.

Предложенный пресс позволяет уменьшить усилие прижима на начальной стадии штамповки, приблизить закон изменения усилия прижима по ходу внутреннего ползуна к технологически необходимому и тем

4 самым уменьшить износ деталей и повысить долговечность пресса. При этом снижаются требования к точности наладки закрытой высоты штампового пространства, что позволяет упростить наладку и увеличить производительность.

Формула изобретения

Кривошипный горячештамповочный пресс двойного действия, содержащий станину с верхней и нижней поперечинами, размещенный на нижней поперечине узел крепления нижней полуматрицы, наружный ползун с узлом крепления верхней полуматрицы, соосный с ним внутренний ползун с узлом крепления пуансона, уравновешивающие цилиндры и приводы ползунов, отличаюи ийся тем, что, с целью повышения надежности, упрощения обслуживания и увеличения производительности, он снабжен закрепленным на верхней поперечине двупле20 чим качающимся рычагом с концевыми шарнирами и ползушкой, смонтированной на одном из концевых шарниров с возможностью взаимодействия с верхней поперечиной, а приводы ползунов выполнены в виде

25 кривошипно-коленных механизмов, причем один из кривошипно-коленных механизмов своими коленными рычагами связан с наружным ползуном и концевым шарниром, на котором смонтирована ползушка, а другой — с внутренним ползуном и другим концевым шарниром.