Способ термической переработки высокозольного топлива

Иллюстрации

Показать всеРеферат

Изобретение относится к химической технологии топлив, в частности к комбинированной газификации твердых топлив, и направлено на повышение выхода и качества смолы при термической переработке высокозольного топлива. Вертикальная печь заполняется кусковым топливом, снизу с помощью горелки проводят нагрев и розжиг слоя топлива до 1000-1050 С. Далее зону горения слоя топлива перемещают вверх до тех пор, пока зона пиролиза с температурой 400-450°С не достигнет газохода для отбора парогазовых продуктов. Образовавшиеся парогазовые продукты отводят при пониженном давлении, отделяют смолу и водородсодержащий газ через теплообменник вводят в верхнюю часть печи в зону сушки. Общий выход смолы составляет 36,8% на горючую массу при удельной массе 0,8831 г/см . 1 ил. S СЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ll0 ИЗОБРЕТЕНИЯМ И OTHPbITHRM

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3941415/31-26 (22) .01.08.85 (46) 23.02.89. Бюл. У 7 (71) Институт геологии и геохимии горючих ископаемых АН УССР (72) Э.Б. Чекалюк, Ю.В. Стефаник и Д.В. Брык. (53) 662,74 (088.8) (56) Общая химическая технология топлива. /Под ред. С.В. Кафтанова, M., Л., 1947, с. 495. (54) СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ

ВЫСОКОЗОЛЬНОГО ТОПЛИВА (57) Изобретение относится к химической технологии топлив, в частности к комбинированной газификации твердых топлив, и направлено на по1

Изобретение относится к химической технологии топлив, в частности к способам комбинированной газификации твердых топлив, и может быть использовано в химической, топливной и энергетической областях.

Целью изобретения является повышение выхода и качества смолы.

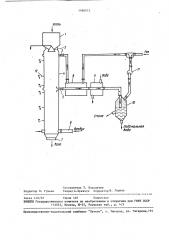

На чертеже показана схема установки для осуществления способа.

Установка содержит бункер 1, загрузочное устройство 2, газоход 3, печь 4, газоход 5, горелку 6 для розжига топлива, разгрузочное устройство 7 для выгрузки золы, теплообменник 8, холодильник 9, сепаратор 10, воздуходувку 11 для отсоса газообразных продуктов пиролиза, термопары 12

„„ЯОы 1460072 А1 (5ц 4 С 10 В 49/02, С 10 3 3/14 вышение выхода и качества смолы при термической переработке высокоз ольного топлива. Вертикальная печь заполняется кусковым топливом, снизу с . помощью горелки проводят нагрев и розжиг слоя топлива до 1000-1050 С.

Далее зону горения слоя топлива перемещают вверх до тех пор, пока зона пиролиза с температурой 400-450 С не достигнет газохода для отбора парогазовых продуктов. Образовавшиеся парогазовые продукты отводят при пониженном давлении, отделяют смолу и водородсодержащий газ через теплообменник вводят в верхнюю часть печи в зону сушки. Общий выход смолы составляет 36,87. на горючую массу при удельной массе 0,883 1 г/смэ. 1 ил.

2 для измерения температуры по высоте лечи.

Установка работает следующим образом.

Кусковое высокозольное топливо подается из бункера 1 через загрузочное устройство 2 в печь 4 до заполнения ее на всю высоту. Зажигается горелка

6 или электронагреватель воздуха с целью разогрева слоя топлива. Пщи достижении температуры 650-670 С на выходе 0,3-0,5 м горелка отключается, и в печь подается только газифицирующее дутье, например воздух, до достижения температуры в о зоне газификации 1100-1200 С.

При достижении температуры наго рева топлива 400-500 С на уровне

0072 з 146 газохода 5 начинается медленное перемещение всего столба топлива в печи за счет выгрузки золы при помощи разгрузочного устройства 7. Соотношение между количеством выгружаемой золы, расходом газифицирующего дутья регулируется таким образом, чтобы обеспечить поддержание температуры пиролиза 400-450 С на уровне газохода 5.

Горячая смологазопаровая смесь в виде паров смолы, воды и газов сгорания кокса и газов сушки отсасывается через газоход 5 воздуходувкой 11 для окончательной очистки, охлаждения и выделения ценных продуктов.

При этом часть холодного сухого газа из сепаратора 10 снова засасывается через теплообменник 8 где нагреваето

Э ся до 300-350 С за счет отбора физического тепла горячей (400-450 С) смолопарогазовой смеси и подается через газоход 3 в верхнюю часть печи в холодное исходное топливо (зону сушки).

Пример. В вертикальную печь с внутренним диаметром 0,25 м и высотой 2,5 м загружают сверху сапропелитовый уголь крупностью кусков 1 070 мм, характеризующийся следующими показателями качества : M 1,1;

А 49,1; 7" 409.; S 0 6, С

После заполнения на всю высоту в нижней части печи производят розжиг и прогрев (до 650-670 С) слоя топлива высотой 0,4 м с помощью горелки или электронагревателя воздуха.

Затем горелку отключэют и в печь снизу подают газифицирующее дутье, например воздух, в количестве 3040 м /ч до достижения температуры в зоне газификации 1100-1200 С. Зону горения передвигают вверх до тех пор, пока зона пиролиэа с температурой

400-450 С не достигнет газохода для отбора парогазовых продуктов, о чем судят по показаниям термопар Т> и Т4.

После выведения процесса на стационарный режим производят вывод

I парогаэовых продуктов из зоны пиролиза путем их отсоса, создавая тем самым пониженное давление 0,065

О, 1 MIa. Затем из печи удаляют золь ный остаток с одновременной загрузкой 20-25 кг/ч исходного сырья.

Температуру 400-450 С в зоне пиролиз а поддерживают регулированием

1g дутья и скорости опускания столба кускового топлива.

Полученные парогазовые продукты (75-80 м /ч) пропускают через теплообменник, холодильник и сепаратор, 15 отделяя в последнем смолу от газа, состоящего в основном из СО, Н,, СН4, СО,, N,. Часть охлажденного до

35-40 С водородсодержащего и сухого газа (40-45 м /ч) подают обратно в теплообменник, где он, отбирая тепло от горячей парогазовой смеси, нагревает ся до 300-325 С. Подо гр етый инертный и водородсодержащий гаэ вводят в загрузочную зону печи, т.е, 25 в зону сушки.

В результате термической переработки общий выход смолы из зоны пиролиза с температурой 400-450 С при о давлении в печи 0,06 МПа составляет

18,4 от веса загрузки или 36,84 на горячую массу при удельной массе смолы 0,8831 г/см .

Формула изобретения

Способ термической переработки высокозольного топлива, включающий подачу топлива и газообразного тепло4О носителя в вертикальный аппарат сверху и снизу, соответственно сушку топлива водородсодержащим газом, пиролиз, сжигание твердого остатка с удалением золы, вывод парогазовых

45 продуктов о т л и ч а ю щ и H с я тем, что, с целью повышения выхода и качества смолы., вывод парогазовых продуктов осуществляют из зоны пироо лиза с температурой 400-450 С при

50 пониженном давлении, а водородсодержащий газ для подогрева топлива вводят в верхнюю часть зоны сушки.

1460072

Угаль

ЖУЯ

Лиа

Составитель Т. Бородкина

Техред А. Кравчук Корректор В ° Гнрняк

Редактор Н. Гунько

Заказ 410/23 Тираж 446 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101