Подшипник скольжения

Иллюстрации

Показать всеРеферат

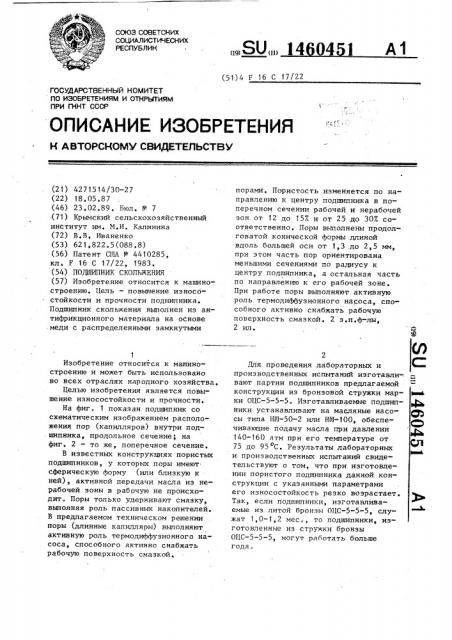

Изобретение относится к машиностроению . Цель - повьпчение износостойкости и прочности подшипника. Подшипник скольжения вьтолнен из антифрикционного материала на основе меди с распределенными замкнутыми 1 Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства. Целью изобретения является повышение износостойкости и прочности. На фиг о 1 показан подшипник со схематическим изображением расположения пор (капилляров) внутри подшипника , продольное сечение; на фиг. 2 - то же, поперечное сечение. В известных конструкциях пористых подшипников, у которых поры имеютсферическую форму (или близкук к ней), активной передачи масла из нерабочей зоны в рабочую не происходит . Поры только удерживают смазку, выполняя роль пассивных накопителей. В предлагаемом техническом решении поры (длинные капилляры) вьтолняют активную роль термодиффузионного насоса , способного активно снабжать рабочую поверхность смазкой. порами. Пористость изменяется по направлению к центру подшипника в поперечном сечении рабочей и нерабочей зон от 12 до 15% и от 25 до 30% соответственно . Поры вьтолнены продолговатой конической формы длиной вдоль большей оси от 1,3 до 2,5 мм, при этом часть пор ориентирована меньшими сечениями по радиусу к центру подшипника, а остальная часть по направлению к его рабочей зоне. При работе поры выполняют активную роль термодиффузионного насоса, способного активно снабжать рабочую поверхность смазкой. 2 з.п.ф-лы, 2 ил. S (Л Для проведения лабораторных и производственных испытаний изготавли-. вают партии подшипников предлагаемой конструкции из бронзовой стружки марки ОЦС-5-5-5о Изготавливаемые подшипники устанавливают на масляные насосы типа НШ-50-2 или НМ-100, обеспечивающие подачу масла при давлении 140-160 атм при его температуре от 75 до . Результаты лабораторных и производственных испытаний свидетельствуют о том, что при изготовлении пористого подшипника данной конструкции с указанными параметрами его износостойкость резко возрастает, Так, если подш1тники, изготавливаемые из литой бронзы ОЦС-5-5-5, служат 1,0-1,2 месо, то подшипники, изготоштенные из стружки бронзы ОЦС-5-5-5, могут работать больше года о о 4;: Сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 F 16 С 17/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГНКТ СССР (21) 4271514/30-27 (22) 18. 05.87 (46) 23. 02.89. Нюл. P- 7 (71) Крымский сельскохозяйственный институт им. M.È. Калинина (72) В.В, Иваненко (53) 621,822.5 (088 ° 8) (56) Патент США М- 4410285, кл. F 16 С 17/22, 1983. (54) ПОДШИПНИК СКОЛЬЖЕНИЯ (57) Изобретение относится к машиностроению. Цель — повышение износостойкости и прочности подшипника.

Подшипник скольжения выполнен из антифрикционного материала на основе .меди с распределенными замкнутыми

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства.

Целью изобретения является повышение износостойкости и прочности.

На фиг. 1 показан подшипник со схематическим изображением расположения пор (капилляров) внутри подшипника, продольное сечение; на фиг. 2 — то же, поперечное сечение °

В известных конструкциях пористых подшипников, у которых поры имеют сферическую форму (или близкую к ней), активной передачи масла из нерабочей зоны в рабочую не происходит. Поры только удерживают смазку, выполняя роль пассивных накопителей.

В предлагаемом техническом решении поры (длинные капилляры) выполняют активную роль термодиффузионного насоса, способного активно снабжать рабочую поверхность смазкой, „„SU„„14 О 1 А" порами. Пористость изменяется по направлению к центру подшипника в поперечном сечении рабочей и нерабочей зон от 12 до 157. и от 25 до 307. соответственно. Поры выполнены продолговатой конической формы длиной вдоль большей оси от 1,3 до 2,5 мм, при этом часть пор ориентирована меньшими сечениями по радиусу к центру подшипника, а остальная часть

1 по направлению к его рабочей зоне.

При работе поры выполняют активную роль термодиффузионного насоса, способного активно снабжать рабочую поверхность смазкой. 2 з.п.ф-лы, 2 ил.

Для проведения лабораторных и производственных испытаний изготавли-. вают партии подшипников предлагаемой конструкции из бронзовой стружки марки ОЦС-5-5-5. Изготавливаемые подшил- ф ники устанавливают на масляные насосы типа НШ-50-2 или НШ-100, обеспе- мр чивающие подачу масла при давлении р

140-160 атм при его температуре от

75 до 95 С ° Результаты лабораторных

М и производственных испытаний свидетельствуют о том, что при изготовлении пористого подшипника данной конструкции с указанными параметрами

его износостойкость резко возрастает. с

Так, если подшипники, изготавливаемые из литой бронзы ОЦС-5-5-5, служат 1,0-1;2 мес., то подшипники, изготовленные из стружки бронзы

ОЦС-5-5-5, могут работать больше года.

Составитель Т. Хромова

Техред Л.Олийнык .

Корректор С. Шекмар, Редактор A. Шандор

Заказ 522/42 Тираж 698 Подписное

ЦНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

,. 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

14604

Формула изобретения

1. Подшипник скольжения, выполненный из антифрикционного материала

5 на основе меди с распределенными зам.кнутыми порами, о т л и ч а ю щ и йс я тем, что, с целью повышения его износестойкости и прочности, он выполнен с изменяющейся по направлению к центру подшипника пористостью в поперечном сечении рабочей и нерабочей зон от 12 до 157. и от 25 до

307 соответственно.

2. Подшипник по п. 1, о т л и- 15 ч а ю шийся тем, что поры выI

51

4 полнены продолговатой конической формы с длиной вдоль большей оси от 1,3 fro

2,5 мм, при этом часть пор ориентированы меньшими сечениями по радиусу к центру подшипника, а остальная часть — по направлению к его рабочей зоне.

3. Подшипник по п. 2, о т л ич а ю шийся тем, что минимальный размер площади поперечного сечения единичных пор в рабочей зоне составляет (0,8-1,0) 10 мк и 2 (3,5-6,3);. 10 мм2 в нерабочей зоне, а максимальный (1,2-1,6) 10 мм2 и (6,8-8,3) 10 мм соответственно.