Теплообменник

Иллюстрации

Показать всеРеферат

Изобретение м.б. использовано в областях техники, где требуется реализовать процесс газификации жидкого теплоносителя в различных технологических процессах, в криогенных установках. Цепь изобретения - интенсификация теплообмена и уменьшение габаритов теплообменника. Внутри корпуса на трубных досках 9 закреплены тешюобменные трубы 4, имеющие на наружной поверхности интенсификаторы 10 теплообмена. Сепараторы жидкой фазы установлены внутри труб 4 на выходе из них и выполнены в виде перфорированной втулки 12. На внешней поверхности втулки 12 установлены изолированные друг от друга проставками 14 фипьтры 13. Фильтры 13 выполнены в виде кольцевых пористых прокладок, пористость которых возрастает по длине втулки 12 в направлении выхода труб 4. Между внутренней поверхностью труб 4 и фильтрами 13 в местах их стыковки на проставках 14 установлены шайбы 15 из высокотеплопроводного пористого материала одинаковой пористости. Отношение пористости материала шайб к пористости материала фильтров превышает единицу . Конструкция теплообменника позволяет обеспечить качественное изменение механизма переноса тепла. Тепло от стенок труб 4 переносится через каркас внутрь шайбы 15 и затем pat- сеивается за счет внутрипорогового -теплообмена. 3 ил. i ел

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) 15)) 4 F 28 D 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. z

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ. СССР

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4285153/23-06 (22) 16.07.87 (46) 23 02 89, Бюл. У 7 (71) Казанский авиационный институт им. А.Н. Туполева (72) В.К. Щукин, Ю.Ф, Гортышов, Ф.Н. Дресвянников, А.П. Кузьмин, Г.Б. Муравьев и А.П. Шабернев (53) 621.57(088.8) (56).Авторское свидетельство СССР

N 444046,,кл. F 28 D 7/00, 1970. (54) ТЕПЛООБМЕННИК (57) Изобретение м. б. использ овано в областях техники, где требуется реализовать процесс газификации жидкого теплоносителя в различных технологических процессах, в криогенных установках. Цепь изобретения -.интенсификация теплообмена и уменьшение габаритов теплообменника. Внутри корпуса на трубных досках 9 закреплены теплообменные трубы 4, имеющие на наружной поверхности интенсификаторы 10 теплообмена. Сепараторы жидкой фазы установлены внутри труб 4 на выходе из них и выполнены в виде перфорированной втулки 12. На внешней поверхности втулки 12 установлены изолированные друг от друга проставками 14 фильтры 13 ° Фильтры 13 выполнены в виде кольцевых пористых прокладок, пористость которых возрастает по длине втулки 12 в направлении выхода труб 4. Между внутренней поверхностью труб 4 и фильтрами 13 в местах их стыковки на проставках

14 установлены шайбы 15 из высокотеплопроводного пористого материала одинаковой пористости. Отношение по-. ристости материала шайб к пористости Ъ материала фильтров превьппает единицу. Конструкция теплообменника позволяет обеспечить качественное изменение механизма переноса тепла. Тепло от стенок труб 4 переносится через каркас внутрь шайбы 15 и затем рассеивается за счет внутрипорогового .теплообмена. 3 ил. Вшпп

1460575

Изобретение относится к теплообменным аппаратам испарительного типа, применяемым в различных областях техники, где тр ебуе тся р еализ о вать пр оцесс газификации жидкого теплоносителя в различных технологических процессах, в частности в криогенных установках

Целью изобретения является интенсификация теплообмена и уменьшение габаритов теплообменника.

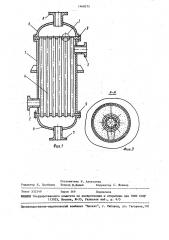

На фиг. 1 схематично изображен кожухотрубный теплообмениик; .на фиг. 2 — сепаратор жидкой фазы; íà . 15 фиг. 3 — разрез А-А на фиг. 2.

Теплообменник содержит корпус 1 с патрубками 2 и 3 для ввода-вывода греющего теплоносителя, внутри которого установлена система теплооб- 20 ,мешых труб 4, съемные крышки распределительных камер 5 и 6 с патрубками

i и 8 для ввода-вывода испаряемой среды. Теплообменпые трубы 4 закреплены в труб>ых досках 9, например, в шахматном порядке и имеют иа наружной поверхности интенсификаторы теплообмена 10, например, в виде поперечной кольцевой накатки по длине.

Внутри теплообмен>ых труб 4 на выхо- ЗО де из них установлены сепараторы 11 жидкой фазы, выполненные в виде перфорированной втулки 12, на которую .установлен ряд фильтров 13, изолированных друг от друга при помощи проставок .14. Проставки 14 при этом фик.сируют также положение фильтров 13 на наружной перфорированной поверхности втулки 12. Фильтры 13 изготов" ле ы из жесткого гидрофильного мате- 40 риала с открытой пористостью 50-807, средний диаметр пор которых определяет размер капель в двухфазном нотоке на выходе из теплообмешых труб 4 и составляет величину от десятков микрон до миллиметра. Причем они установлены по длине стакана 12 таким образом, что первый из них имеет наименьшую пористость, которая далее возрастает в сторону выхода теплообменных труб. Между внутренней по-,,верхностью теплообменных труб 4 и фильтрами 13 в местах их стыковки на проставках 14 установлены шайбы

15 из высокотеплопроводного пористо" го металла с одинаковой пористостью, полученные, например, путем моделирования пористой структурообразующей матрицы с открытой пористостью 70973, а средний диаметр пор составляет величину, равную трем-четырем средним диаметрам пор фильтров 13, причем соотношение пористости материала шайб к пористости материала фильтров превышает единицу. Материалы, выполненные подоб>ым образом, сочетают в себе низкую плотность, высокую проницаемость для газов и жидкостей, большую открытую поверхность, способность к капиллярному удержанию жидкостей. Шайбы 15 фиксированы внутри теплообменных труб 4 при помощи выступов от поперечной кольцевой накатки 10 и выполнены для удобства при их монтаже и демонтаже в виде сегментов (фиг. 2), В процессе работы теплообменного аппарата испаряемая среда через патрубок 7 съемной крышки 5 поступает внутрь системы обогреваемых теплообменных труб 4; где происходит ее испарение. При этом по длине теплообменных труб 4 реализуются пузырьковый, переходный и пленочньй режимы кипения. В связи с этим, исходя нз геометрии теплообменника-исларителя и условий теплообмена на его теплоотдающих поверхностях, на выходе из теплообменных труб 4 и входе в сепараторы 11 жидкой фазы реализуется дисперсньй 1>е>тм пленочного кипения, т.е. имеет место двухфаэньй поток в виде перегретого пара с включением жидкой фазы в виде отдельных капель, При прохождении двухфазным потоком обогреваемой пористой шайбы 15 происходит интенсивное доиспаренне капель жидкости из-за увеличения площади и усложнения формы поверхности теплообмена, что приводит к резкому возрастанию скорости паровой фазы.

Скорость потока в пористом материале.и QI о гидравлическое сопротивление связаны обратно пропорциональной зависимостью. Поэтому, если пористость и средний диаметр пор пористого материала фильтров 13 и шайб

15 подобраны таким образом, что соотношение пористости материала шайб 15 к пористости материала фильтров 13 превышает единицу, то гидравлическое сопротивление фильтра 13 двухфазному потоку превышает гидравлическое сопротивление шайбы 15, и через фильт- ры 13 можно произвести частичную эвакуацию только лишь паровой фазы

Фо p -мул а двухфазного потока на выход из теплообменных труб 4, а основную часть потока, в котором произошли относительное-выравнивание скоростей фаз потока и увеличение массовой доли жидкой фазы„ по мере эвакуации пара через фильтр 13 направить в последующую обогреваемую шайбу 15, где процесс доиспарения капель жидкости повторяется.

В связи с необходимостью отвода из зоны теплообмена все более возрастающего объема паровой фазы пористость .фильтров 13, расположенных далее по длине перфорированного с боковой поверхности стакана 12, возрастает, а следовательно, гидравлическое сопротивление каждого из фильтров 13 падает,что позволяет производить все более интенсивную эвакуацию пара на выход из теплообменных труб

4. По мере прохождения двухфазным потоком последней обогреваемой пористой шайбы 15 сепаратора 11,жидкой фазы поток поступает на выход из теплообменных труб 4 непосредственно через перфорированную стенку стакана 12 .

Данное конструктивное решение сепаратора жидкой фазы позволяет существенно повысить эффективность теплообмена в двухфазном потоке на испарение жидкой фазы. Интенсификация теплообмена возможна и за счет изменения механизма переноса тепла при возрастании доли тепловоГо потока на испа-, рение жидкой фазы вследствие развития суммарной площади теплообмена и час- : тичном отводе пара через фильтр.

Постановка внутри теплообменных труб высокотеплопроводного.пористого материала, соединенного со стенками, вызывает качественное изменение механизма переноса тепла, тепло от ате60575 4 нок труб передается теплопроводностью через каркас внутрь высокотеплопроводной пористой шайбы и затем рассе5 ивается эа счет интенсивного внутрипорового теплообмена, что в сочетании с периодически повторяющейся эвакуацией части паровой фазы из зоны теплообмена и возрастании доли теплоного потока на испарение капель жидкости за счет увеличения массовой доли жидкой фазы позволяет полностью осуществить фазовое превращение потока. из о брет ения

Теплообменник, содержащий корпус, внутри которого на трубных досках

211 закреплены теплообменные трубы, имеющие на наружной поверхности интенсификаторы теплообмена, и сепараторы жидкой фазы, о т л и ч а ю щ и и с я тем, что, с целью интенсификации

25 теплообмена и уменьшения габаритов теплообменника, сепараторы жидкой фазы установлены внутри теплообменных труб на выходе из них и выполнены в виде перфорированной втулки, 30 на внешней поверхности которой дополнительно установпены изолированные друг от друга проставками фильтры, выполненные в виде кольцевых пористых прокладок, пористость которых возрастает по длине втулки в направлении выхода теплообменных труб, при этом между внутренней поверхностью

-теплообменных труб и фильтрами в местах их стыковки на проставках до4п полнительно установлены шайбы из высокотеплопроводного пористого металла одинаковой пористости, причем соотношение пористости материала шайб . к пористости материала фильтров пре"

45 вышает единицу.

14605 75

Составитель Н. Алексеева

Редактор Л. Гратилло Техред M.Äèäûê Корректор С. Шекмар

Заказ 532/49 Тираж 569 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101