Способ контроля качества заготовок для изготовления деталей типа диска

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, а именно k способам контроля качества заготовок. Целью изобретения является повышение точности контроля за счет выявления коробления от действия остаточных нацряжений при контроле заготовок ти

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 4 G 01 В 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHGMY ВИДЕТЕЛЬСТВУ

За%4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБР1 П=-НИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4185269/25-28 (22) 21,01 .87 (46) 23.02.89. Бюл. М- 7 (72) Ю.Н. Вивденко, В.Д. Коробейников, А.И. Иизиряк и П.Г. Финаев (53) 621.9(088.8) (56) Размерное травление титановых сплавов ПИ-1.22201-333. Производственная инструкция, ВИАМ, 1983, с. 2.

ÄÄ SUÄÄ 1460589 А 1 (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА

ДИСКА (57) Изобретение относится к испытательной технике, а именно к способам контроля качества заготовок. Целью изобретения является повышение точности контроля за счет выявления коробления от действия остаточных напряжений при контроле заготовок ти1460589 па диска с центральным отверстием.

Заготовку 1 в виде диска устанавливают отверстием 5 на оправку 6 с лыской 7. Предварительно на торцах 2 и

3 заготовки 1 изготовляют измерительные поверхности 4. Измерители 8 перемещений располагают так, чтобы их оси были параллельны оси оправки 6 и располагались в плоскости, совпадающей с плоскостью лыски 7, а сами измерители 8 контактировали как с измерительной 4, так и с обрабатываемой

Изобретение относится к испытательной технике, а именно к способам контроля качества заготовок.

Целью изобретения является повышение точности контроля за счет обеспечения выявления коробления от действия остаточных напряжений при контроле заготовок. типа диска с центральным отверстием. 10

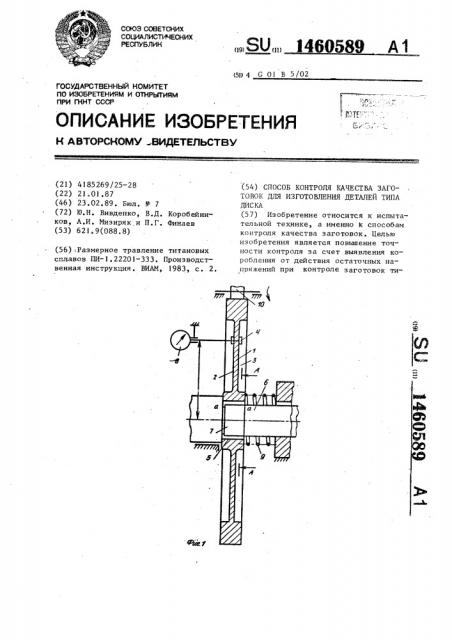

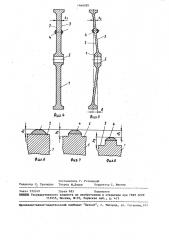

На фиг. 1 приведена схема осуществления способа; на фиг ° 2 — разрез

А-А на фиг. 1; на фиг. 3 — схема контакта измерителя перемещений с тор цом диска; на фиг. 4 — диск до трав- 15 ления; на фиг. 5 — то же, после травления; на фиг. 6 — место измерения до травления; на фиг. 7 — то же, в начале травления; на фиг. 8 — то же, после начала коробления. 20

Способ осуществляют следующим спо-. собом.

Контролируют заготовку 1 в виде диска. На торцах-..:- 2 и 3 заготовки

1 изготавливают измерительную поверхность 4, например, в виде приклеиваемых на торцах 2 и 3 фторопластовых элементов. Затем устанавливают заготовку 1 отверстием 5 на оправку 6 с лыской 7. При этом поверхность отверстия 5 контактирует с Оправкой 6 по двум параллельным линиям а-а и б-б, обеспечивающим постоянство положения заготовки 1 относительно оп- 3.> равки. Предварительно ориентируют измерители 8 перемещений так, чтобы их ось была параллельна оси оправки и лежала в плоскости, совпадающей с поверхностями торцов 2 и 3. Заготовку вращают и производят удаление припуска ее травлением. Во время травления замеряют изменение расстояния от измерительной 4 до обрабатываемых поверхностей торцов 2 и 3, а также изменение расстояния от исходного до текущего положений измерительной.поверхности, по которым судят о качестве заготовки 1 и ее годности для данного режима травления. 8 ил., 1 табл. плоскостью лыски 7, а их расстояние от оси оправки составляло 1/2 радиуса заготовки 1. Длина лыски 7 равна длине отверстия 5 или больше ее.

Поджимают заготовку 1 пружиной 9 к оправке 6 и подводят измерители 8 перемещений к заготовке 1 так, чтобы они касались как измерительной по- : верхности 4, так и обрабатываемых поверхностей торцов 2 и 3 ° Далее начинают вращать заготовку 1 е помощью ролика 10, обеспечивающего фрикционный контакт с заготовкой вдоль ее образующей в плоскости, нормальной к поверхности лыски 7, обеспечивая прижатие заготовки по двум параллельным линиям а-а и б-б. Во время вращения производят удаление припуска с обрабатываемой поверхности торцов 2 и 3 ее травлением. Величину съема припуска заготовки 1 фиксируют за счет замера расстояния между измерительной поверхностью 4 и обрабатываемой поверхностью торцов 2 и 3, т.е. замера величины h и ее изменения, а также замера изменения толщины С диска, Величину коробления определяют за счет замера 8 -величины отклонения точки контакта измерителя

8 с измерительной поверхностью 4 от точки начального контакта. Фиксируют время травления до появления коробления и зависимость величины 8,короб- „ ления от времени.

В случае, если момент начала коробления соответствует толщине t за.готовки, которая меньше толщ(ины готовой детали, или коробление не выяв1460589 лено в течение всего времени травления, то заготовка 1 отвечает требованиям качества и считается годной для обработки с удалением припуска.

Если коробление начинается при толщине больше толщины детали, то заготовка не отвечает требованиям качества и считается непригодной для обработки с удалением припуска.

Пример, . Заготовку в виде диска из титанового сплава марки ВТ9 с размерами наружного диаметра

1200 мм, толщиной 8 мм, диаметром ступицы 300 мм с припуском на снятие слоя (травления), равного 2 мм, снабжали измерительными поверхностями 4 на торцах 2 и 3, которые имеют диаметр 5 мм, высоту 3 мм. Эти поверхности в виде элементов закреплялись от оси заготовки на расстоянии 300 мм. Материалом элементов являлся фторопласт. Закрепление этих

Ъ элементов па торцах осуществлялось лаком К4-796. Для травления снимаемого слоя использовался электролит из следующих компонентов: фтористая кислота HF=7 — 80 г/л, серная кислота

Н SO =110-120 г/л и вода — осталь-. ное.

Процесс травления осуществлялся при следующих режимах: величина электрического тока 60А; напряжение 12 В; плотнос ть электричес кого тока

2,3 А/дм . Процесс травления проводился в течение 360 мин со скоростью вращения 1 об/ч, Измерение деформации диска и величин снимаемого слоя с каждой стороны осуществлялось измерителями — индуктивным датчиком с использованием усилителя модели УТ4-1 и записи показаний на осциллограф модели Н 117/1.

Результаты измерения представлены в таблице, 4- 4

Величи—

Величина снимаемого слоя, мм, h, Время травления, мин на деформаQHH мм

Левый Правый торец торец

0,11

0,38

60 0,39

1Р 120 О 37

0,25

0,37

0,33

1,04

180 0935

240 О, 33

3,29

0,32

0,31

3,76

15 300 0130

360 0,26

4,23

0,24.

Эти данные показывают, что короб2р ление начинается при толщине снятого слоя 0,8-1 0 мм. формула изобретения

25 Способ контроля качества заготовок для изготовления деталей типа диска, по которому изготавливают измерительную поверхность на торце заготовки, вращают заготовку, удаляют

30 травлением припуск с обрабатываемой поверхности заготовки и фиксируют перемещение измерительной поверхности, по которому судят о качестве заготовки, отличающийся

З5 тем, что, с целью повышения точности контроля за счет обеспечения выявления коробления от действия остаточных напряжений при контроле заготовок с центральным отверстием, заготовку

4р устанавливают на цилиндрическую оправку с лыской, длина которой равна длине отверстия в заготовке, и дополнительно фиксируют перемещение обрабатываемой поверхности в плоскости, 45 сОвпадающей с плОскОстью лыски °! 460589

Составитель Г. Ротницкий

Техред М.Дндык Корректор С. Шекмар

Редактор Л. Гратилло с

Заказ 533/49 Тираж 683 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5.

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101