Стенд для обкатки и испытания зубчатых механизмов

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к испытательной технике, и может быть использовано при обкатке и испытании зубчатых механизмов по схеме замкнутого контура , например, на износ .и долговечность . Цель изобретения - повышение качества и производительности путем обеспечения создания постоянного нагрузочного момента, не зависящего от кинематической ошибки, и оперативного контроля качества обкатки при одновременном увеличении угловой скорости вращения элементов стенда. При работе стенда двигатель 1 привода вращает с одинаковой скоростью испытуемый 8 и технологический 7 зубчатые механизмы. Момент от усилия растяжения прукииы 24, связанный с двуплечим рычагом 22, разворачивает замыкающий вал 7 относительно оси, водило 20 с сателлитом 21 дифференциала , и стрелку 25 на угол,пропорциональный нагрузочному моменту,величина которого определяется по шкале 26. Кинематическая погрешность, проявляющаяся в виде разности между углами поворота колес 10,12 и 13,15 и 14,16, компенсируется перемещением сателлита 21 по венцу центральных колес 15 и 16 дифференциала и разворотом водила 20 и, следовательно, поворотом замыкающего вала 17 в со- . ответствующую сторону, обеспечивая независимость нагрузочного момента,2 ил. (О

СОЮЗ СОВЕТСНИХ социАлистических

РЕСПУБЛИК

1511 4 0 О1 М 13/02. f t P1ï ц1 a

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ по изоБРетекиям и отнРытиям

ПРИ ГКНТ СССР (21) 4293271/25-28 (22) 26.05.87 (46) 23.02.89. Бюл. У 7 (72) Е.И.Евстигнеев, Е.А.Москаленко, Я.P.Крейнович, С.Л.Рохлина, Г,М.Чихиржин и В.В.1Цмидт (53) 621.833 (088.8) (56) Хрущев М.М. Лабораторные методы испытания на изнашивание материалов зубчатых колес. M Машгиз, 1966, с. 40, рис.17.

Машины и стенды для испытания деталей. /Под ред. Д,Н,Решетова.

М.: Машиностроение, 1978, с. )04—

107, рис.2,89, (54) СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЯ

ЗУБЧАТЫХ МЕХАНИЗМОВ (57) Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при обкатке и испытании зубчатых механизмов по схеме замкнутого контура, например, на износ .и долговечность. Цель изобретения — повышение качества и производительности путем обеспечения создания постоянного з0 H68642 A I нагрузочного момента, не зависящего от кинематической ошибки, и оперативного контроля качества обкатки при одновременном увеличении угловой скорости вращения элементов стенда.

При работе стенда двигатель 1 привода вращает с одинаковой скоростью испытуемый 8 и технологический 7 зубчатые механизмы, Момент от усилия растяжения пружины 24, связанный с двуплечим рычагом 22, разворачивает замыкающий вал 17 относительно оси, водило 20 с сателлитом 21 дифференциала, и стрелку 25 на угол,пропорциональный нагруэочному моменту,величина которого определяется по шкале 26. Кинематическая погрешность, проявляющаяся в виде разности между углами поворота колес 10,12 и 13,15 и 14,16, компенсируется перемещением сателлита 21 по венцу центральных колес 15 и 16 дифференциала и разворотом водила 20 и, следовательно, поворотом замыкающего вала 17 в соответствующую сторону, обеспечивая независимость нагрузочного момента,2 ил

1460642

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при обкатке и испытании зубчатых механизмов по схеме замкнутого контура, например, на износ и долговечность

Цель изобретения - повышение качества и производительности испытаний

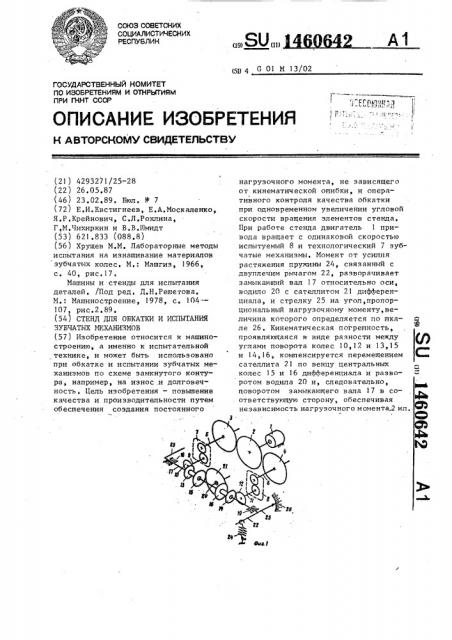

1 путем обеспечения создания постоянного нагрузочного момента, не.зависимого от кинематической ошибки, и оперативного контроля качества обкатки . прн одновременном увеличении угловой скорости вращения элементов стенда, На фиг.1 изображена общая схема стенда; на фиг. 2 — временная циклограмма обкатки, где по оси Х отложены время и -количество циклов, а. по оси Y — величина Ч, пропорциональная о нагрузочному моменту и зазору, Стенд содержит основание (не обозначено), привод, включающий; двигатель 1 и редуктор, состоящий из прямозубого зубчатого колеса 2 и находящихся в зацеплении с ним прямоэубых колес 3 и 4, выходные валы 5 и 6 которых образуют параллельные ветви замкнутого контура. С выходным валом 5 связан смежный технологический зубчатый механизм 7, идентичный испытуемому зубчатому механизму 8, связанному с выходным. валом 6.

На выходном валу 9 технологического механизма 7 жестко закреплено зубчатое колесо 10 первой конической передачи, а на выходном валу 11 испытуемого зубчатого механизма 8 жестко закреплено зубчатое колесо 12 второй конической передачи, В зацеплении с зубчатыми колесами 10 и 12 находятся. соответственно конические зубчатые колеса 13 и 14, которые жестко соединены с центральными колесами 15 и 16 дифференциала (не обозначен) соответственно. Бло- ки колес, образованные колесами 13, 15 и 14, 1б,размещены на замыкающем валу 17 с возможностью поворота.Вал

17 размещен в подшипниковых опорах

18 и 19, закрепленных на основании, причем ось замыкающего вала 17 расположена перпендикулярно осям выходных валов 9 и 11 технологического механизма 7 и испытуемого механизма

8 соответственно, На замыкающем валу 17 перпендикулярно его оси между блоками зубчатых, 40

55 вода вращает (например, против часовой стрелки, если смотреть со стороны выходного вала) через редуктор, состоящий иэ зубчатых колес 2 — 4, с. одинаковой скоростью испытуемые и технологические зубчатые колеса в механизмах 8 и 7. Момент от усилия растяжения пружины 24, размещенной на рычаге 22, разворачйвает замыкаю-щий вал 17 относительно его оси, а вместе с валом 17 разворачивается и водило 20 с сателлитом 21 дифференциала. Развернется вместе с.валом е

17 и стрелка 25 на угол Ч, пропорциональный выбранному нагруэочному моменту, величина которого определяется по шкале 26. При этом сателлит

21, находясь в зацеплении с центральными зубчатыми колесами 15 и 16, разворачивает их в одну и ту же стоколес 13, 15 и 14, 16 жестко закреплено водило 20. На водиле 20 разме-. щен с возможностью поворота вокруг

его оси конический сателлит 21,находящийся в зацеплении с колесами 15 и 16.

На одном конце замыкающего вала

17 закреплен по меньшей мере один

10 двуплечий рычаг 22 перпендикулярно оси вала 17, Другой двуплечий рычаг

23 может устанавливаться на другом конце вала 17 в одной плоскости а рычагом 22. Один конец регулируемого

15 по длине упругого элемента, например пружины 24, связан с основанием,другой установлен на одном плече ..двуплечего рычага 22 нли 23 в завиеимости от того, какая из сторон зубчатого зацепления испытуемого механизма

9 прирабатывается.

На другом плече двуплечего рычага

22 установлен указатель, например стрелка 25 индикатора, шкала 26 которого размещена на основании.

Стенд работает следующим образом, В стенде устанавливаются испытуемый механизм 8 и технологический механизм 7 с параметрами, идентичными . испытуемому. Пружина 24 устанавливается на один из двуплечих рычагов 22 нли 33 в зависимости от того, какую сторону зубьев в испытуемом механизме 8 подвергают обкатке. Например, 35 "сначала пружину 24 устанавливают на рычаг 22, плавно .выставив определенную длину пружины 24, что определяет необходимый нагрузочный момент в первом цикле прикатки. Двигатель 1 при0642

20 обкатки). Затем плавным удлинением пружины 24 устанавливают нагрузочный момент, соответствующий второму циклу обкатки, и производят аналогич30 ным образом обкатку и отслеживают

40

50 о

55 V, пропорциональной величине нагруз 146 рону (если смотреть на замыкающий вал 17 со стороны рычага 22, то против часовой стрелки). Так как колесо

1 5 жестко соединено с колесом 13, а колесо 16 жестко соединено с колесом 14, то и колеса 13 и 14 развернутся на тот же угол относительно вала 17, При этом разворот зубчатого колеса 14, находящегося в зацеплении с зубчатым колесом 12, размещенным на выходном валу 11, повлечет за собой доворот зубчатого колеса 12 и выходного вала 11 испытуемо- . го механизма 8. Вследствие этого раз- 1 ворота в испытуемом зубчатом механизме 8 будут выбраны зазоры и соз» дан нагрузочный момент обкатки. В процессе обкатки испытуемый механизм

8, вращаясь и преодолевая нагрузочный момент, вращает колеса 12 и соответственно колеса 14 и 16. При этом сателлит 21 свободно вращается относительно водила 20, не препятствуя вращению колес 15 и 13, а также колеса 10.

Кинематическая погрешность, присущая системам с зубчатыми передачами и проявляющаяся в данном стенде в появлении разности между углами разворота колес 10 и 12, а следовательно, и колес 13,15 и 14,16 соответственно, компенсируется перемещением сателлита 21 относительно оси замыкающего вала 17 по венцу центральных зубчатых колес 15 и 16, возникающим вследствие разности углов разворотов. колес 15 и )6 относительно оси вала

17. Перемещаясь по венцу колес 15 и

16, т.е. разворачиваясь относительно оси.вала 17, сателлит 21 разворачивает и водило 20, а вместе с ним доворачивает и вал 17 в одну или другую сторону, обеспечивая тем самым независимость нагрузочного момента обкатки от кинематической ошибки стенда.

По мере обкатки в испытуемом зубчатом механизме 8 за счет выработки по-. верхностей прикатываемых зубчатых колес увеличивается зазор, приводящий к уменьшению нагрузочного момен- та и, следовательно, к ускорению

Ю вращения колеса 12, а соответственно, и колес 14 и 16 относительно начальной скорости вращения, что приводит к перемещению сателлита 21 относительно оси.вала 17 по венцу зубчатых колес 16 и 15, при котором развора- чивается водило 20, а вместе с ним и вал 17, обеспечивая, таким образом, постоянство заданного нагрузочного момента обкатки на валу ll испытуемого зубчатого. ;механизма S.

Визуально процесс обкатки отража-. ется перемещением стрелки 25 относительно шкалы 26 sa счет доворота вала 17 в процессе обкатки, при этом развороты вала 17, компенсирующие кинематическую ошибку стенда выражаются в колебаниях стрелки 25 при ее развороте вместе с валом 17 относительно шкалы 26, Достигнутое качество обкатки при установленном нагрузочном моменте будет соответствовать отсутствию перемещений стрелки 25 относительно шкалы 26, при этом будут иметь место колебания стрелки 25 около одного из делений шкалы. 26, что означает окончание обкатки при выставленном нагрузочном моменте. Кривая

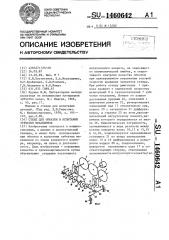

27 (фиг.2) соответствует перемещению стрелки 25 относительно шкалы

26 в процессе обкатки (первый цикл точно так же, как и в первом цикле обкатки, окончание обкатки.

Далее осуществляют следующий цикл обкатки. После достижения требуемого качества обкатки одной стороны зубьев испытуемого зубчатого механизма 8, устанавливают. пружину 24 аналогичным образом на двуплечем рычаге 23, что создает противоположно направленный крутящий, момент на валу 11, и аналогично осуществляют обкатку другой стороны зубьев испытуемого механизма 8, На Фиг.2 представлена временная циклограмма последовательности обкатки при различных нагрузочных моментах во времени, где кривые 27-29 соответствуют зависимости качества обкатки от времени обкатки при определенной для каждого цикла величине нагрузочного момента, которая возрастает в направлении оси кривой 27 к кривой 29.

Зависимость изменения величины зочного момента, и величины зазора, появляющегося в испытуемом зубчатом механизме 8 в процессе обкатки, характеризующая качество и длительность

Формула иэ обретения

Стенд для обкатки и испытания зубчатых механизмов по схеме замкнутого контура, содержащий основание, привод, технологический зубча1

t,иии (иличюмФ цап ейажкы)

Фиг,2.

Составитель IO,Красненко

Техред А.Кравчук

Корректор В.Гирняк

Редактор А.Козориз

Тираж 788

Заказ 537/52

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва:, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 обкатки может быть определена экспериментально для каждого типоразмера испытываемого механизма 8, и по результатам эксперимента может быть определен оптимальный режим обкатки для испытываемого механизма по величинам нагрузочных моментов, длительности циклов обкатки, количеству циклов обкатки и угловым скоростям.

Использование сменных технологического 7 и испытуемого 8 механизмов позволяет в пределах допустимых габаритов этих механизмов обеспечить увеличение номенклатуры испытуемых механизмов, а применение малоинерционных элементов, например пружины в схеме стенда, допускает проводить испытание на увеличенных угловых скоростях.

Предлагаемый -стенд обеспечивает создание при обкатке постоянной величины нагрузочного момента, не зависимой от кинематической ошибки, при одновременном оперативном контроле качества обкатки.

60642 6 тый механизм, идентичный испытуемому и установленный в одной из ветвей контура, другая ветвь которого предназначена для размещения испытуемого механизма, конические зубчатые пере- дачи, одно колесо каждой из которых закреплено на валу ветви контура, дифференциал, нагружатель и установленный на основании с возможностью поворота замыкающий вал, перпендикулярный ветвям контура, о т л и ч а юшийся тем, что, с целью повыщения качества и производительности, 15 сателлит дифференциала установлен с возможностью поворота на водиле, которое жестко связано с замыкающим валом, на последнем установлены с возможностью поворота центральные колеса дифференциала и жестко связанное с каждым из них другое колесо каждой из конических передач, нагружатель выполнен в виде регулируемого упругого элемента, один конец которого свя25 зан с основанием, стенд снабжен закрепленным на замыкающем валу перпендикулярно его оси по меньшей мере одним двуплечим рычагом, на одном плече которого установлен второй ко30 нец упругого элемента, и индикатором, шкала которого размещена на основании, а указатель связан с вторым плечом двуплечего рычага.