Способ исследования деформации при обработке металлов давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к экспериментальнь&1 методам изучения течения и деформации металла при прокатке и волочении, и может быть использовано для исследования формоизменения поверхностных и углубленных дефектов. Цель изобретения - определение оптимальных схем обжатий и маршрутов волочения и установление допустимых разновидностей и размеров дефектов на исходных заготовках, не влияющих на качество поверхности готовой продукции. Деформированию подвергают образец с последовательным рядом рабочих участков, длина каждого из которых равна 1,5-3,0 длине геометрического очага деформации при максимальном обжатии образца, с выступами и впадинами различной конфигурации и направлений, соотношение размеров и расположение которых соответствует соотношению размеров и расположению дефектов на исходных .для процессов прокатки и волочения заготовках. При этом деформирование образца осуществляют переменными обжатиями, обеспечивающими полную ликвидацию выступов и впадин или снижение их величины до заданных размеров и по величине степени деформации , соответствующей этому, судят о возможности использования для прокатки,и волочения исходной заготовки , которая имеет поверхностные или углубленные дефекты. Техникоэкономическая эффективность базируется на снижении трудоемкости проведения экспериментальных исследований за счет уменьшения расхода металла и сокращения сроков вьтолнения экспериментов при снижении трудозатрат . 4 ил. (Л 4 С5 СП 1 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4250191/23-02 (22) 13.04.87 (46) 28.02.89. Бюл. - 8 (71) Государственный научно-исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов "Гипроцветметобработка" (72) А.В.Буланов, Л.Г.Билобловская, И.П.Морозова и Л.А.Хазов (53) 62 1.771.2.08.04(088.8) (56) Старченко Д.И. и др. Новый метод исследования характера деформации металла при.прокатке. - Материалы

Всесоюзной конференции,"Теоретическая

tt . проблема прокатного производства

Л.: Металлургия, 1975, с ° 136-137.

Авторское свидетельство СССР

У 929252, кл. В 21 В 1/00, 1980. . (54) СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ

ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ (57) Изобретение относится к обработке металлов давлением, в частности к экспериментальньй методам изучения течения и деформации металла при прокатке и волочении, и может быть использовано для исследования формоиэменения поверхностных и углубленных дефектов. Цель. изобретения— определение оптимальных схем обжатий и маршрутов волочения и установление допустимых разновидностей и размеров

Изобретение относится к обработке металлов давлением, в частности к экспериментальным методам изучения . течения и деформации металла при

„„Я0„„1461548 А 1 51, 4 В 21 В 1/00, В 21 С 1/00 дефектов на исходных заготовках, не влияющих на качество поверхности готовой продукции. Деформированию подвергают образец с последовательным рядом рабочих участков, длина каждого из которых равна 1,5-3,0 длине геометрического очага деформации при максимальном обжатии образца, с выступами и впадинами различной конфигурации и направлений, соотношение размеров и расположение которых соответствует соотношению размеров и расположению дефектов на исходных .для процессов прокатки и волочения заготовках. При этом деформирование образца осуществляют переменными C

С> обжатиями, обеспечивающими полную ликвидацию выступов и впадин или снижение их величины до заданных размеров и по величине степени де- C формации, соответствующей этому, судят о возможности использования для прокатки,и волочения исходной заго" р®® товки, которая имеет поверхностные р или углубленные дефекты. Технико- р экономическая эффективность базируется на снижении трудоемкости проведения экспериментальных исследований за счет уменьшения расхода металла и сокращения сроков выполнения экспериментов при снижении трудозатрат. 4 ил. прокатке и волочении, и может быть использовано для исследования формоизменения поверхностных и углубленных дефектов.

1461

548 4 фектов различных размеров поперечных сечений.

Длину рабочих участков образцов выбирают из условий, обеспечивающих максимальное исключение влияния внешних зон на напряженное состояние и течение металла в очаге деформации.

Поскольку пр. деформировании длина фактического очага деформации за счет распространения упругой и платической деформации на внешние зоны влияет на участки металла перед и после зоны геометрического очага деформации, то для исключения этого влияния внеконтактной деформации, т.е. создания установившегося процесса деформирования, длина рабочих участков образца должна превосходить длину геометрического очага деформации в 2,5-4,0 раза, Учитывая, что при прокатке и волочении происходит удлинение металла за счет вытяжки

У длину рабочих участков достаточно ограничить размерами, превышающими длину геометрического очага деформации в 1,5-3,0 раза.

Пример осуществления способа моделирования процесса горячей прокатки.

Для горячей прокатки медных шин с размером поперечного сечения 8х58 мм используют исходную заготовку толщиной 20 и шириной 50 мм, имеющую поверхностные дефекты глубиной до 1 мм.

Суммарная деформация в одном направлении составляет 607., Для моделирования процесса были подготовлены образцы с выполненными искусственными дефектами в виде уг-. лублений - 1 мм, аналогичные максимальным дефектам исходной заготовки для прокатки.

Образцы прокатывали в гладких валках с обжатием 16, 32Х, 47,57. и и 59Х, После каждой прокатки поверхностный дефект изменял свою глубину. При обжатии Е= 16Е глубина дефекта уменьшилась до 0,92 мм; при

8 = 32K — до 0 83 мм; при = 47 57.— до 0,05 мм.

Величина дефекта равная 0 5 мм

Э 1, допустима для горячекатаной заго-. товки, При прокатке с обжатием Е = 597 глубина дефекта уменьшается до 0,150,2 мм, что допустимо для последующего волочения на готовую продукцию, Используя образец с искусственно нанесенными дефектами, была произве-, 25

Цель изобретения — определение оптимальных схем обжатий и маршрутов волочения и установление допустимых разновидностей и размеров дефектов на исходных заготовках, не влияющих

5 на качество поверхности готовой продукции.

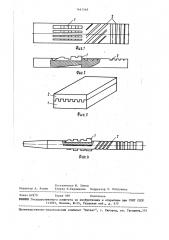

На фиг. 1 изображен подготовленный к эксперименту образец вид

Э 10 сверху; на фиг. 2 — то же, продольный разрез; на фиг. 3 — образец призматической формы, общий вид; на фиг. 4 — образец цилиндрической формы, общий вид, 15

Сущность способа заключается в следующем.

Для проведения исследований формоизменения поверхностных дефектов на исходных для прокатки и волочения 20 заготовках осуществляют подготовку образцов, габаритные размеры и размеры выступов и впадин различной конфигурации и направлений которых соответствуют натурным габаритным размерам и размерам поверхностных дефектов исходных для прокатки и волочения заготовок с соблюдением в масштабе моделирования соотношений размеров дефектов и размеров эаго- g0 тов ок, Последующее деформирование такого образца с разной степенью обжатия позволяет получить весьма обширную информацию о влиянии степени деформации на формоизменение углублений

35 и выступов разных размеров, различной конфигурации и расположения, а также о характере течения металла в его внутреннем объеме и определить

40 предельные размеры поверхностных дефектов, которые могут быть устранены при прокатке и волочении катаных и прессованных исходных заготовок,или доведены до допустимых величин. 45

Моделирование процессов. прокатки ведется на призматических образцах, а волочения — на призматических и цил .ндрических. Призматический образец может быть выполнен монолитным (фиг. 1) или составным (фиг. 2) . Ha

50 образце выполнено несколько рабочих участков с выступами 1 и впадинами 2.

Выполнение выступов и впадин раэ55 личной конфигурации и направлений позволяет на одном образце в разнозначных условиях изучить формоизменение углубленных и выступающих де-

1461548 дена качественная оценка заготовки,. для прокатки медной шины 8х58 мм.

Пример осуществления способа моделирования процесса волочения. 5

При промьппленном изготовлении медных прутков ф 22-18 мм волочением из горячекатаной заготовки 26 мм необходимо установить допустимую глубину поверхностных дефектов на 10 заготовке, чтобы обеспечить глубину дефекта на изделии 0,2 мм (по тре-, бованиям ГОСТ 1535-72) .

Для моделирования процесса были подготовлены образцы с выполненными 15 на них искусственными дефектами глубиной 0 5 мм, аналогичные максимальным поверхностным дефектам заготовки.

Образцы были протянуты с обжатием

28,4Х, 40,8Х и 52, 1 . После волочения 20 глубина дефектов изменилась: при Е =

= 28,4Х глубина дефекта уменьшилась до 0,22 мм; при Е = 40,8X — до

О, 125 мм; при Е= 52, 1X — до О, 05 мм.

По результатам моделирования было установлено, что дефект заготовки глубиной 0,5 мм при деформации на

28 превышает допустимую по ГОСТ величину, а при деформации 40Х и 52 исходная заготовка пригодна для полу- З0 чения качественной продукции.

При моделировании процессов деформирования призматические монолит. ные образцы вначале прокатывают, определяют формоизменение выступов 35 и впадин, а затем (при необходимости) из гладкого участка прокатанного образца изготавливают захватку и проводят волочение с режимом обжатий, соответствующим режиму реаль- 40

1 ного технологического процесса.

Призматические составные образцы подвергают преимущественно прокатке, а цилиндрические — золочению.

Использование предлагаемого спо- 45 соба моделирования процессов прокатки и волочения позволяет при мини мальном расходе металла и времени исследовать практически на одном образце при выбранном обжатии фор- 50 моизменение выступов и впадин в широком интервале их первоначальных размеров и установкить экстремальные виды, формы и размеры поверхностных дефектов на исходных для прокатки и волочения заготовках, которые могут быть устранены или уменьшены до допустимых размеров.

Это позволяет производить сортировку исходных заготовок перед горячей прокаткой и волочением и не направлять в обработку заготовки с поверхностными дефектами, которые в процессе всего технологи еского цикла не могут быть устранены или уменьшены до допустимых размеров.

Технико-экономическая эффективность предлагаемого способа базируется на снижении трудоемкости проведения экспериментальных исследований за счет уменьшения расхода металла и сокращения сроков выполнения экспериментов при снижении трудозатрат °

Формула изобретения

Способ исследования деформации при обработке металлов давлением, включающий нанесение впадин с образованием выступов на поверхности образца, деформацию образца, преимущественно в прокатных валках и (или) волоках и определение перемещений объемов металла относительно впадин после деформации, от л и ч а ю шийся тем, что, с целью определения оптималь-. ных схем обжатий и маршрутов волочення и установления допустимых разновидностей и размеров дефектов на исходных заготовках, не влияющих на качество поверхности готовой продукции, впадины по форме, соответствующие дефектам на исходных заготовках, предназначенных для прокатки и волочения, наносят на отдельных площадках поверхности образца с протяженностью каждой площадки 1,5-3,0 длины геометрического очага деформации при максимально допустимом обжатии образца с произвольной ориентировкой впадин относитель- но направления деформации и деформируют эти площадки с различными обжатиями,а затем устанавливают оптимальные обжатия, исходя из полного устранения или частичного уменьшения размеров впадин и выступов до допустимых. 1461548

Составитель Ю. Лямов

Техред Л.Сердюкова Корректор С. Патрушева

Редактор А. Ревин

Р

Заказ 629/9 Тираж 460 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101