Способ контроля содержания углерода в сталеплавильной ванне по расплавлению шихты

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (I9) SU ш)

<5р 4 С 21 С 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ОРИ ГКНТ СССР (21) 4126464/23-02 (22) 23. 09 .86 (46) 28.02.89. Бкп. 1 - 8 (71) Киевский институт автоматики им. XXV съезда КПСС, Кузнецкий металлургический комбинат им. В.И.Ленина (72) Н.А.Фомин, В..М.Денисенко, Б.Б.Анисимов, Л.Я. Колесников, Л.Д.Шевчук, А.И.Катунин, А.Е.Кошелен, А.В.Залевский и А.В.Смирнов (53) 681.323 (088.8) (56) Авторское свидетельство СССР

9 1186646, кл. С 21 С 5/00, 1984. ((54) СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ УГ. ЛЕРОДА В СТАЛЕПЛАВИЛЬНОЙ ВАННЕ ПО

РАСПЛАВЛЕНИЮ ШИХТЫ (57) Изобретение относится -к металлургии и предназначено для контроля содержания углерода в сталеплавильной ванне. Цель изобретения — повышение точности контроля содержания угИзобретение относится к черной металлургии, в частности к контролю технологических процессов производства стали, и может найти применение в системах контроля процессов выплавки стали в.агрегатах, работающих на твердой шихте, например в дуговых электропечах.

Целью изобретения является повышение точности контроля содержания углерода.

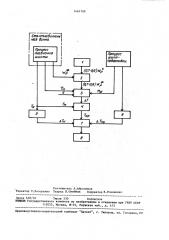

На чертеже представлена блок-схема устройства для реализации способа. I лерода в сталеплавипьной ванне по расплавлению шихты за счет нового выполнения действий во времени, снязанных с измерением параметрон процесса.

Способ основан на использовании известной функциональной зависимости между температурой ликвидус и содержанием углерода для растнора железоуглерод, включающий определение температуры ликнидус по разности измерений температуры Т металла в ванне и температуры Т технологического перегрева железоуглеродистого расплава ,над линией ликвидус, причем измерение температуры Т металла н ванне, длительности ь„ плавления шихты и интегрального расхода энергии W на расP планление шихты производят в процессе плавления во время достижения интегральным расходом энергии W знаP чения в интервале от 0,7 до 0,9 за,цанного на период плавления, 1 ил.

Устройство содержит блоки 1 и 2 определения интегрального расхода энергии, блок 3 определения средней за период плавления температуры технологического перегрева расплава над линией ликвидус, блок 4 определения ! температуры кристаллизации расплава, блоки 5,6 определения температуры попоправок, блок 7 определения температуры ликвидус, блок 8 определения содержания углерода в сталенлавильнои ванне.

1461768

Wo

5Т

М (3):

Тм

15 где Т

25 (42

ЬТК = 65/0) bT с,„

К

WP (2) где аТ

Способ реализуют следующим образом.

При достижении интегральным расходом энергии W на расплавление шихты (блоки 1, 2) йо формуле определяют значения в интервале 0,7-0,9 заданного на период плавления, определяют среднюю за период плавления температуру Ь Т технического перегрева расплава над линией ликвидус (блок 3): средняя за период плавления температура технологического перегрева расплава о над линией ликвидус, С; интегральный расход энергии на расплавление шихты, кВт ч, масса шихты, загруженная в печь, т; длительность плавления, коэффициент пропорциональности, вычисляемый заранее путем обработки массива данных для 100-150 плавок о

С ° т кВт средняя по массиву плавок температура технологического перегрева расплава над ли о нией ликвидус, С средняя по массиву плавок д длительность плавления, ч, средняя по массиву плавок удельная (на тонну металлошихты) энергия на расплавкВт ч ления шихты т.

Причем Ы, С„, W С„относятся к отрезку периода плавления, имеющему окончание во вреьья достижения интегральным расходом энергии М значения в интервале 0,7-0,9 заданного на период плавления.

Для условий эксплуатации дуговых печей ДСП-100 с водоохлаждаемыми сте.нами и сводом электросталеплавильного цеха (ЭСПЦ) при выплавке среднеуглеродистых низколегированных марок стали получено значение К = о

С. т р 0,36 кВт

По информации о температуре Т> мегалла в ванне, измеренной в процессе плавления во время достижения интегральным расходом энергии WP значения в интервале 0,7-0,9 заданного на период плавления, определяют температуру Т„ кристаллизации расплава (блок 4):

По информации о температуре Т металла определяют также содержание кис. лорода в металле и вычисляют поправку h T уменьшения температуры ликвидус от окисленности металла (блок 5) по известным зависимостям:

1g(0J = 2,734 — — ——

Ти где P0) — содержание кислорода в металле, X.

Зависимости (4) можно преобразовать в более удобную для выполнения прак" тических расчетов формулу: аТ 5,72 ° 10 Тм 76э57. (5) По содержанию в исходной шихте таких элементов как марганец, медь, никель, хром, фосфор, сера определяют

40 поправку h T на уменьшение температуры ликвидус от примесей (блок 6) с использованием известных зависимостей.

Содержание основных элементов (Э» в шихте фиксируют по сертификату. Температурную поправку Тд на уменьшение температуры ликвидус от примесей можно определить также путем обработки статистическихданных массиваплавок.

Например, при обработке экспериментальных данных, полученных при выплавке углеродистых низколегированных марок стали 20Х-40Х в условиях эксплуатации ДСП-100 ЭСПЦ-2 КИК получено значение gT, = (4+0,5) С.

Температуру ликвидус определяют

55 как сумму трех величин — температуры

Т „кристаллизации расплава, температурных поправок на уменьшение температуры ликвидус от влияния примесей

1461 ЬТ„Р и окисленности g Т металла (блок 7), т, е. (6) Тл Ткр+ Тпр +

По значению температуры ликвидус определяют содержание углерода в сталеплавильной ванне (блок 8), используя известную диаграмму Fe-С. 10

Выбор интервала значений интеI ðàëüHoãî расхода энергии, внутри которого производят измерение Т и W, обусловлен особенностями плавленйя шихты в сталеплавильной ванне. Так, при интегральном расходе энергии менее 0,7 заданного на период плавления значения ванна недостаточно усреднена по химсоставу, в частности по углероду, что приводит 20 к погрешности определения среднемассовой температуры расплава и, следовательно, к погрешности контроля, содержания углерода.

При интегральном расходе энергии Ж более 0,9 заданного на период плавления значения начинается ускорен.ный нагрев жидкой фазы, что приводит ,к значительной погрешности расчета температуры технологического пере- 30 грева и, следовательно, к погрешности контроля содержания углерода.

Наиболее благоприятными условиями измерения температуры Т металла в .ванне с точки зрения обеспечения наиболее высокой точности вычисления температуры ДТ технологического перегрева являются условия, при которых интегральный расход энергии равен диапазону 0,7-0,9 заданного на пери- 40 од плавления значения °

Это объясняется тем, что в этот период плавки ванна уже достаточно усреднена по химсоставу, в частности по углероду, что уменьшает погреш- 45 ность определения среднемассовой температуры расплава, а следовательно, повьппает точность контроля содержания углерода.

В этот же период плавки скорость я0 нагрева жидкой фазы незначительна, так как подведенная мощность расходуется на плавление шихты, что позволяет более точно вычислять температуру ДТ технологического перегрева, 5я а следовательно, повьппает точность контроля содержания углерода.

Выполнение операций измерения темп ратуры Т „ металла в ванне, длитель768 6 ности „плавления шггхты и интегрального расхода энергии W на расплавление шихты до окончания процесса плавления во время достижения интеграль— ным расходом энергии W> значения в интервале от 0,7 до 0,9 заданного на период плавления позволяет значительно повысить точность контроля содержания углерода в сталеплавильной ванне по расплавлению шихты.

Обработка экспериментальных данных показала, что погрешность контроля содержания углерода предложенным способом составляет (О 05-0,08)абс.Ж, в то время как погрешность контроля содержания углерода с использованием способа-прототипа составляет (О, 100,25) абс.7.

Предложенньй способ, кроме умень-. шения погрешности контроля содержания углерода, позволяет с упреждением прогнозировать содержание углерода по расплавлению, что дает возможность выбрать требуемую стратегию управления процессом в период окисления.

Формула изобретения

Способ контроля содержания углерода в сталеплавильной ванне по расплавлению пихты например в дуго.вой электропечи, основанный на использовании известной функциональной зависимости между температурой ликвидус и содержанием углерода для аствора железо-углерод, включающий определение температуры ликвидус по разности измеренной температуры Т металла в ванне и температуры ЬТ технологического перегрева железоуглеродистого расплава над линией ликвидус, вычисленной по измеренным значениям длительности плавления, интегрального расхода энергии на плавление, массы шихты и с учетом поправок на влияние примесей к окисленности металла, о т л и ч а ю— шийся тем, что, с целью повышения точности контроля содержания углерода, измерение температуры Т,„ металла в ванне, длительности с плавления шихты и интегрального рас— хода энергии W на расплавлен1 е шихты производят в процессе и явления во время достижения интегральным расходом энергии W значения в ннP тервале от О, 7 до 0>9, заданного нн период плавления.

1461768

С ща егиади, юю dawa

Составитель А.Абросимов

Редактор Т.Лазоренко Техред Л.Олийнык Корректор В.Романенко

Заказ 638/20 Тираж 530 Подписное

ВНИИПИ ГосУдарственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101