Агрегат электрохимической обработки проволоки

Иллюстрации

Показать всеРеферат

Изобретение относится к метизной промышленности и наиболее эффективно используется для очистки сварочной проволоки ответственного назначения . Цель изобретения - повышение производительности и расширения тех8 нологических возможностей оборудования . Агрегат включает механизм транспортирования в виде разматывателя 1, стыкосварочной машины 2, правильного устройства 3, электроконтактных роликов 13 и намоточного устройства 14. Технологическая часть агрегата состоит из циркуляционного бака 4, керамических электролизеров (КЭ)7, тиристорного агрегата постоянного тока 8, камеры промывки 11. КЭ выполнеч сборным из торцовых стенок, цилиндрических обечаек (ДО), трапециевидных щелевых проводок и токоподводящего электрода. КЭ винтовыми механизмами фиксации прижимаются к упорам рамы. Благодаря тому, что щелевые проводки выполнены составными из нескольких секций, стыки между ними образуют ручьи для многорядной обработки проволоки. Интенсификация процесса обработки способствует постоянному удалению пенного продукта с .зеркала электролита, t з.п. ф-лы, 1.6 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 С 5 F 7/00,(ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1,(ои. npo8 фие. t

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

/ (21) 4043196/22-02 (22) 07 04.86 (46) 28,02.89, Бюл. ¹ 8 (71) Славянский филиал Всесоюзного научно-исследовательского и проектноконструкторского институтаметах лургического машиностроения им.А.И.Целикова (72) А.Я.Занин, А.С.Короткий, А.М.Резник и К.С.Филонов (53) 621.357.5 (088.8) (56) Авторское свидетельство СССР № 1153553, кл. С 25 F 7/00, 1983.

Авторское свидетельство СССР № 1297517, кл. С 25 F 7/00, 1985. (54) АГРЕГАТ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ (57) Изобретение относится к метизной промышленности и наиболее эффективно используется для очистки сварочной проволоки ответственного назначения. Цель изобретения — повышение производительности и расширения тех.нологических возможностей оборудования. Агрегат включает механизм транс" портирования в виде разматывателя 1, стыкосварочной машины 2, правильного устройства 3, электроконтактных роликов 13 и намоточного устройства 14.

Технологическая часть агрегата состоит из циркуляционного бака 4 керамических электролизеров (КЭ) 7, тиристорного агрегата постоянного тока 8, камеры промывки 11. КЭ выполнен сборным из торцовых стенок, цилиндрических обечаек (ЦО), трапециевидных щелевых проводок и токоподводящего электрода. КЭ винтовыми механизмами фиксации прижимаются к упорам рамы. Благодаря тому, что щелей вые проводки выполнены составными из нескольких секций, стыки между ними образуют ручьи для многорядной обработки проволоки. Интенсификация процесса обработки способствует постоянному удалению пенного продукта с зеркала электролита. 1 з.п. ф-лы, 16 ил.

Изобретение относится к метизной промышленности, в частности к оборудованию для производства сварочных материалов ° 5

Цель изобретения — повышение производительности и расширение техно" логических возможностей.

Поставленная цель достигается тем. что агрегат снабжен винтовыми меха- 10 низмами фиксации группы эгектролизеров к упорам рамы.

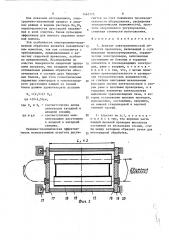

На фиг.1 изображен агрегат, общий вид; на фиг.2 — керамический электролизер, продольный разрез в плоскости 15 движения проволоки; на фиг.3 — - то же, поперечный разрез; на фиг.4 — то же, аксонометрия; на фиг.5 — схема установки керамических электролизеров относительно упоров рамы; на 20 фиг.6 — вид Г на фиг.5 вид с торца; на фиг.7 и 8 — схемы разворота боковых керамических элементов относительно продольной оси электролизера; на фиг.9 — схема сгона в электролизере вспененных загрязнений; на фиг.10 — возможная схема установки щелевых проводок при многорядной обработке проволоки; на фиг.11 и 12— разрез А-А на фиг.3 и разрез Б-Б на 30 фиг.10 соответственно (схема установки стационарных и подвижных частей щелевых проводок при однониточном и многониточном вариантах обработки проволоки); на фиг.13 — конструкция торцового керамического элемента; на фиг.14 — конструкция эластичной тороидальной прокладки; на фиг.15 и 16 — конструкция бокового керамического элемента. 40

В состав оборудования (фиг.1) входит размоточное устройство 1, стыкосварочная машина 2 и роликоправ1лльное устройство 3, которые образуют группу механизмов головной части агрегата и предназначены для организации непрерывной размотки бухт проволоки.

В технологическую часть агрегата входит циркуляционный бак 4 для рабочих растворов, который в свою очередь состоит из двух отсеков:электролитного 5 и водяного 6. Над отсеком 5 смонтирована группа электролизеров 7 для ведения биполярного процесса.

Электролизер 7 с помощью,шинопроводов (не показаны) присоединены к тиристорному выпрямительному агрегату 8 постоянного тока. Электролизеры 7 выполнены переливного типа, для их заполнения и прокачки электролитогл предназначен циркуляцион-. ный насос 9 и коллектор 10 с запорI!o-регулировочной арматурой для точного дозирования электролита в каждый электролизе11 в режиме рециркуляции.

Над водяньггI отсеком 6 смонтировапа камера 11 для промывки проволоки с помощью воды, под давлением подаваемой от циркуляционного насоса 12.

Хвостовая часть агрегата включает узел 13 электроконтактной сушки и намоточное устройство 14.

Собственно конструкция электролизера 7 представлена. на. фиг.2-4.

Ббковымы стенками электролизера служат цилиндрические керамические обе-. чийки 15.

Торцовые стенки электролизера выполнены из керамических пли г 16 (смонтированных зеркально JJpyr относительпо друга) н глиеют трапециевидные пазы, в которых находятся шелевые проводки 17. Между обечайками 15 и торцовымн стенками 16 ус-,ановлены эластичные тороидальпые прокладки 18, предназначенные для уплотнения От утечек электролита и гашения ударных нагрузок. Внутри электролизера смонтирован вспомогательный (тОкоподводящий) электрОд 19. Корпуса электролизеров выполнены. сборнонапряженнымгл {см.фиг.5 и 6) за счет прижима к стационарным упорам рамы

20 винтовым механизмом 21.

Щелевьге проводки 17 состоят из подвижной 22 и стационарной 23 частей.

При этом между электролизерами 24 и 25 устанавливаются распорные элементы 26. Рама с упорами 27 снаружи гуммирована резиной, а прижим осуществляется через прокладку 28.

На фиг. 7 и 8 показаны схемы разворота боковых керамических элементов относительно продольной оси электролизера. При развороте на угол oL или оС Обеспечивается индивидуальный уровень в =.àæäîì электролизере соответственно Н л и Н

За счет подачи от коллектора 40 рабочего раствора с вертикально-восходящим движением из электролизера удаляются пенные продукты (фиг.9).

1461775

Вариант исполнения подвижной части щелевых проводок 29 при многорядной обработке проволоки указан на фиг. 10.

Исполнение щелевых проводок при обработке проволоки в одну нитку показано на фиг.11. На фиг.12 показано исполнение щелевых проводок при многониточном способе обработки. При 10 этом подвижная часть 22 щелевой проводки 17 выполняется составной из секций 30, 31, 32. На фиг.13-16 представлена конструкция основных элементов корпуса электролизера. 15

Торцовая керамическая стенка 16 (фиг.13) имеет кольцевую канавку диаметром D, под эластичную тороидальную прокладку 18. Эластичная тороидальная прокладка 18 (фиг.14) вы- 20 полнена диаметром О,, а в сечении имеет круг d

Керамические обечайки 15 (фиг.15) по длине равны L и с каждого торца снабжены кольцевыми канавками под 25 ,эластичную тороидальную прокладку 18.

Агрегат работает следующим образом.

Первоначально производят сборку электролизеров .7.

В зависимости от технологических параметров процесса обработки проволоки собирают корпус электролизера из необходимой длины набора цилинд. рических обечаек 15 и торцовых кера35 мических стенок 16, предварительно проложив в их кольцевые канавки элас- тичные тороидальные прокладки 18.

Обечайки 15 при этом соответствующим образом разворачивают вокруг 40 своей продольной оси для обеспечения в каждом электролизере индивидуально (за счет угла разворота) необ:ходимого уровня электролита Н,-Н ..

Технологическая. длина электролизе- 5 ра определяется количеством обечаек, входящих в набор. С помощью распорных элементов 26 и винтового механизма 21 в трапециевидные пазы торцовых элементов 26 вставляются щелевые проводки 17 и токоподводящий электрод 19.

Собранные таким образом электро, лизеры монтируются в определенной технологической последовательности

55 на раме с упорами 27.

Остальные узлы агрегата монтируются в любой последовательности согласно фиг. 1.

Производят технологическую настройку правильного устройства 3 на требуемый типоразмер обрабатываемой проволоки.

Затем в электролитный отсек 5 и водяной 6 отсеки циркуляционного бака 4 соответственно заливают электролит и воду. Предназначенную для очистки бухту устанавливают на размыватель 1 и в стыкосварочной машине

2 производят соединение переднего конца проволоки с задним концом предшествующей бухты в непрерывную нить.

Включают циркуляционные насосы 9, 12 и производят подачу электролита в электролизеры 7, а промывочной Во» ды — в камеру 11. Посредством регулировачной запорной арматуры в коллекторе 10 устанавливают необходи- мую интенсивность прокачки электролита в каждом электролизере ?. Электроды 19 подключают к полюсам тиристорного выпрямительного агрегата постоянного тока 8. Включают источник тока для подачи тока к электроконтактным роликам узла 13 сушки.

За счет закачиваемого через коллектор 10 электролита и восходящего движения его струй в электролизерах

7 происходит сгон вспененных масляных загрязнений к радиальным окнам, Цилиндрическая форма обечаек 15 обуславливает быстрое затухание скорости потока закачиваемого в электролиэер электролита и равномерность его распределения в объеме электролизера, что исключает возникновение турбулентных возмущений электролита и способствует эффективному удалению загрязненных фракций электролита из электролиэера.

Очищаемую проволоку сматывают в бунты необходимого развеса на приемную кассету. По заполнении кассеты приводы агрегата останавливают, проволоку перезаправляют на сменную кассету, а обработанную проволоку убирают на склад готовой продукции.

Цикл обработки повторяется.

Очистку проволоки ведут в режиме дугового плазменного разряда под слоем электролита при напряжении

170-220 В и плотности тока 4 А/см в рабочих зонах электролиэеров. В качестве электролита в агрегате применяется 10-127-ный водный раствор сульфата натрия.

1461775

Э „=(2,5-4) Э„;

25 дА =(2-3,5)дк, Рижеиие роЮолока

Как показали исследования, электролитно-плазменный процесс в анодном режиме в водном растворе Na S04 характеризуется пульсацией напряже5 ния в зоне очистки. Такая пульсация эффективна для полного удаления окисной пленки.

Эти особенности электролитно-плазменной обработки являются положитель- 1р ным моментом, так как согласуются с требованиями, предъявляемыми к качеству сварочной проволоки, особенно прецизионной. Исследования по очистке поверхности сварочной прово- 15 локи показали, что создание наиболее оптимальных режимов обработки обеспечивается в составе .двух биполярных блоков, при этом геометрические параметры электродов и межэлектрод- 2р ного расстояния каждой из секций блока должны удовлетворять условию где Э„ и Э„ — соответственно длина электродов катодной и анодной секций;

ДА и дк — соответственно меж- 30 электродные расстояния в анодной и катодной секциях.

Технико-экономическая эффектив ность использования агрегата достиI гается за счет повышения производительности оборудования, расширения технологических возможностей, простоты оперативного регулирования, снижения стоимости изготовления.

Формула изобретения

1. Агрегат электрохимической обработки проволоки, включающий в себя механизм транспортирования, керамические электролизеры, выполненные составными из боковых и торцовых элементов и токоподводящих электродов, раму с упорами, о т л и ч а— ю шийся тем, что, с целью повышения производительности и расширения технологических возможностей, он снабжен винтовыми механизмами фиксации группы электролизеров к упорам рамы и щелевыми проводками, а в торцовых элементах электролизера выполнены трапециевидные пазы, в которых установлены щелевые проводки, выполненные, составными, например, из нижней стационарной и верхней съемной частей, 2. Агрегат по п.1, о т л и ч а— ю шийся тем, что верхняя часть каждой щелевой проводки выполнена составной из нескольких секций, стыки между которыми образуют ручьи для многорядной обработки.

1б

26 2Д

27

Clue. 7

1461775

ВидГ

Фиг, 8

ll дача злектр слита

Фиг. 9

ИDÇMU8

Фиа, f0

146! 775

146! 775

Составитель В.Сазонов

Редактор Н.Киштулинец

Техред Л.Олийнык. Корректор Л.Патай

Заказ 638/20 Тираж 605 Подписное

ВНИКПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент, г. Ужгород, ул. Гагарина,101