Способ подготовки волокнистого полуфабриката для изготовления бумаги

Иллюстрации

Показать всеРеферат

Изобретение относится к способ, бам подготовки волокнистого полуфабриката для.изготовления различных видов бумаги, предпочтительно рисовальной, чертежной, писчей, печатной , и позволяет повысить механическую прочность бумаги. Целлюлозе содержащие волокна влажностью 35- 48% .(сульфитная или сульфатная целлюлоза , древесная масса) за оражидают при температуре от минус 50 до минус 55 С в течение 15-60 мин, после чего их подвергают размолу.в жидкой фазе на центробежном аппарате. 1 з.п.ф-лы, 1 табл $ (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

0 А1 (19) (11) (51) 4 D 21 D 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4277359/31-12 (22) 06.07,87 (46) 28,02,89, Бюл. №- 8 (71) Ленинградский технологический институт целлюлозно-бумажной промышленности (72) Е.А,.Алешина и Г.Б.Пак (53) 676,1а021,7. (088,8) (56) Кленкова Н.И, Замораживание целлюлозных волокон, — Журнал прикладной химии,. 1954, т, ХХ Ц ¹ 2, с. 171-181,. № 4, с, 440.

Фляте Д.М, Свойства бумаги. M.

Лесная промышленность,, 1976, с. 438439,, Изобретение относится к целлюлозно-.бумажной. промышленности и касается.подготовки волокнистого полуфабриката для изготовления бумаги, предпочтительно рисовальной, чертежной, писчей, печатной, а также других видов бумаги, к которым предъявляются повышенные требования по показателям прочности.

Цель. изобретения — повышение механической прочности бумаги.

В предлагаемом способе подготовки волокнистого полуфабриката для изготовления бумаги, включающем замораживание влажных целлюлоэосодержащих волокон и последующий их размол в жидкой фазе, замораживание целлюлозосодержлгих волокон ведут (54) СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО

ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ (57) Изобретение относится к спосо бам подготовки волокнистого полуфабриката для.изготовления различных видов бумаги, предпочтительно рисовальной, чертежной, писчей, пе» чатной, и позволяет повысить механическую прочность бумаги. Целлюлозо содержащие волокна влажностью 3548Х .(сульфитная или сульфатная целлюлоза, древесная масса) заМораживают при температуре от минус 50 до минус

55 С в течение 15-60 мин, после чего их подвергают размолу.в жидкой фазе на центробежном аппарате. 1 з.п.ф-лы, 1 табл, дрд -50 - (-55) С и влажности, волокон 35-48Х в течение 15-60 мин.

Увеличение механической прочности бумаги в предлагаемом способе обусловлено резким повышением способности, целлюлозосодержащцх волокон к поглощению дополнительных количеств воды в процессе изготовления бумаги, При этом в результате увеличения диаметра волокон увеличивается

-площадь и прочность контактов их друг с другом.

Поглощение дополнительных количеств воды обеспечивают. тончайшие капилляры или полости с, активными гидроксильными группами, образующие. ся в целлюлозной системе при замораживании в результате расклинивания

1803

l0

146 структуры волокна растущими кристаллами льда.

Одновременно с микропорами образуются микропоры, как результат формирования более крупных кристаллов. за счет миграции воды в зону кристаллизации льда. Этот процесс происходит при сохранении в волокне жидкой фазы в течение достаточно длительно- го времени (15-60 мин) что обеспео чивается при (-50) — (-55) С.И.

При этом в процессе отлива бумажного листа при избытке воды.. возможно восстановление первоначаль" ного объема тех микропор, которые сомкнулись при вытягивании из. них воды в зону кристаллизации. льда, Сочетание крупных и мелких пор создает оптимальный эффект расширения структуры целлюлозы, что способ" ствует повышению поглотительной спо собности волокон в водной среде и увеличению их диаметра, а следовательно, увеличению площади и прочности контактов волокон друг с другом в процессе. изготовления бумаги. .

В предлагаемом способе заморажи- вание влажных целлюлозных волоконцри - (-50) - (-55) С позволяет . резко сократить количесгро воды в жидком агрегатном состоянии, а сле довательно, существенно снизить роль миграционных эффектов, приводящих к . уплотнению структуры целлюлозы.

Небольшие количества воды, сохраняющиеся в жидком состоянии, способствуют с течением времени (15-60 мин) образованию более крупных. кристаллов льда при замерзании, которые в сочетании с основной массой мелких кристаллов эффективно расширяют и разрыхляют структуру целлюлозы. Подготовленный таким образом волокнистый полуфабрикат обладает высокой поглотительной способностью в водной среде, что сопровождается увеличением диаметра волокон.

Уменьшение количества "механически удерживаемой" воды до 35-48% предотвращает возникновение. сильно напряженного состояния целлюлозной струкТуры при замораживании и позволяет сохранить целостность макромолекул целлюлозы.

Способ осуществляют следующим образом.

Целлюлозосодержащие волокна (суль.фитная или сульфатная) целлюлоза, древесная масса, термомасса или тер-. мохимикомеханическая масса) влажно" стью 35 - 48% замораживают при (-50) - (-55) С в течение 15—

60 мин, после чего подвергают раэ- . молу в жидкой фазе. Подготовленный таким образом волокнистый полуфабрикат используют для изготовления бумаги. !

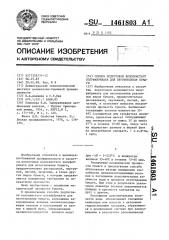

Изобретение иллюстрируется следующими примерами его осуществления.

Пример 1. Волокна сульфатной беленой целлюлозы влажностью 42% замораживают в герметизированном состоянии в интервале температур от (-45) - (-60) С в течение 45 мин, после чего подвергают размолу.

Замораживание волокнистого материала осуществляют следующим образом. Целлюлозу герметично упаковывают в пакет.из алюминиевой фольги, имеющей вывод для термометра. Пакет покрывают. слоем теппоиэоляционного материала, регулируя его толщину для достижения требуемой температуры замораживания целлюлозы, и помещают в сосуд. Дьюара емкостью 1 л, заполненный сухим льдом. Сосуд закрывают

З0 пробкой. с отверстием для вывода тер мометраРазмол. осуществляют в центробежном аппарате ЦРА до 19 ШР в жидкой фазе (при концентрации массы 6%), постоянном .числе. оборотов главного вала 150 в 1 мин:,. в помещении с температурой 20+5 С.

Из размолотой массы приготовляют отливки.на листоотливном аппарате

ЛОА-1 массой 100 + 1 г/м, которые затем подвергают физико-механическим испытаниям по стандартным методикам.

Способность волокон к водопоглоще45 нию оценивают по изменению диаметра во. локон в водной среде микроскопическим методом, Изменение целостности иакромоле« кул целлюлозы в полуфабрйкате определяют .по содержанию ос -целлюлозы по ГОСТ 6840-54>.

Результаты экспериментов представлены в таблице (опыты 1-5)

Пример 2, Способ осуществляют аналогично примеру 1, но saMo-, раживание целлюлозных волокпн влажностью 42% производят.при темперао туре. -53 С. При этом время замораживания изменяют от..10.до 70.мин, 5 1461

Результаты определения диаметра волокон, количество са -целлюлозы в полуфабрикате, а также физико-механических свойств изготовленных об5, раэцов бумаги даны в таблице (опыты

6-10) .

Пример 3. Способ осуществляют аналогично примеру 1, но используют целлюлозные волокна с различ- . ной влажностью от 30 до 50Х а зайораживание влажных волокон ведут при

"53 С в течение 45 мин.

Р

Результаты оценки. качества волокнистого полуфабриката и изготовленных образцов бумаги приведены в таблице (опыты 11-15).

Пример 4, Подготовку волок.. нистого.полуфабриката для изготовления бумаги осуществляют по способупрототипу.

Волокна сульфатной беленой целлюлозы влажностью 902 замораживают в герметизированном состоянии при о температуре -5 С в течение 45 мин, после чего подвергают их размолу до 19 ШР, Иэ.размолотой массы изготавливают образцы бумаги массой .

100+1 г/м так же, как и в предыдуz щих примерах.

Показатели качества волокнистого полуфабриката и изготовленных из него образцов бумаги по способу-прототипу (таблица, опыт. 16) сравнивают с аналогичными показателями волокнистого полуфабриката и бумаги, полученными по предлагаемому способу, Из.данных таблицы видно, что в предлагаемом способе необходимой является температура замораживания влажных целлюлозных волокон в преде- 4О лах от (-50) — (-55) С. При повышении температуры замораживания разрывная дрочность бумаги уменьшается (пример 1, опыт 4) в ðåзультате уменьшения диаметра волокон. 46

Падение температуры ниже (-55) С также приводит к уменьшению разрыв. Ной длины бумаги (пример. 1, опыт 5) из-за уменьшения диаметра волокон, однако это связано с отсутствием б0

Оптимального сочетания крупных и мелких пор. в структуре замороженной целлюлозы, Оптимальное время замораживания составляет 15-60 мин, так как при ..55

803 6 выходе эа нижний предел (пример 2, опыт 9) снижается разрывная прочност листа эа счет снижения диаметра волокон. Это связано с отсутствием оптимального сочетания крупных и мелких пор в структуре замороженной целлюлозы. уменьшается макропористость целлюлозы из-за недостатка времени для роста кристаллов, При выходе за верхний предел (прИмер 2, опыт 10) также снижается разрывная прочность бумаги иэ-за снижения диаметра волокон, что обусловлено уплотнением структурыцеллюлозы благодаря развитию процесса миграции воды.

Необходимой влажностью волокон, как следует из таблицы, являются значения 35-48Х, так как при выходе за нижний предел (пример 3, опыт 14) происходит снижение разрывной прочности бумаги из-эа уменьшения диаметра волокон. Этого количества замерзающей воды недостаточно7 для эффективного разрыхления и расширения .внутренней структуры целлюлозы, При выходе за верхний предел (пример 3, опыт.15) разрывная прочность бумаги снижается из-sa нарушения целостности макромолекул целлюлозы (снижается содержание о .-целлюлозы в волокнистом полуфабрикате), что связано с ростом внутренних напряжений.при замерзании избытка "механи" чески удерживаемой" воды.

Предлагаемый способ по сравнению со способом-прототипом, позволяет су щественно повысить механическую прочность бумаги (на 80 ).

Формула из о бр е тения

1 Способ подготовки волокнистого полуфабриката для изготовления бумаги путем замораживания влажных целлюлозосодержащих волокон и последующего их размола в жидкой фазе, отличающийся тем, что, с целью. повышения механической прочности бумаги, замораживание целлюлозосодержащих волокон проводят при о о

-50 С до -55 С и влажности волокон

35-4ЯЖ, 2. Способ по п.1, о т л и ч а ющ и й.с я тем, что замораживание проводят в течение f5-60 мин, 1461803

Температура замо": раживания, С

Содержание е -целлюло9bI В ВОЛОК» нистом,полуфабрикате, 7.

Увеличение среднего диаметра волокон при полном набу хании, 7.

Разрывнаяя длина бумаги, м

Плотноств

-I бумаги, кг/м

Влаж, ность

Пример, опыт

Время замоцеллюлозы, раживания, мин

5000 800 33

5ООО 800 33

5000 795 ЗЗ

4500 790 28

82,0

81,5

82,1

81,6

-55

-53

-50

-45

81,8

-60

4650 795

82,0

82,5

82,0

82,1

ЗЗ

33

33

5000 780

5000 790

5000 785

4650 775

81;8

4400 795

81,6

81,5

82,0

82,0

33

33

33

5000 785

5000 800

5000 785

4750 790

-.5 3

72,0

4700 795

67,0

2750 780

45

Редактор Н,Киштулинец

Заказ 639/22

Тираж 330

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

Пример 1

2

3 . 42

4 (контр.)

5 (контр,)

Пример 2

7

8 42

9 (контр.)

10 (контр.)

Пример 3

11 35

12 42

13 48

14 32 (контр.)

15 . 50 (контр.)

Способ по прототипу

16 90

Составитель А.Моносов

ТехРеД N.Коданич„ КоРРектоР С.ШекМаР