Способ производства подката полос

Иллюстрации

Показать всеРеферат

Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах 5Х)рячей прокатки с последующей обработкой полос в непрерывных травильных агрегатах с изгибно-растяжной машиной. Целью изобретения является повышение качества полос путем нарушения сплошности окалины по ширине и дпине горячекатаных полос. Достигается это тем, что при обработке полос в изгибно-растяжной машине, расположенной в линии непрерывного травильного агрегата, величину степени деформации устанавливают в зависимости от величины неплоскостности и определяют из выражения. 2 ил. 1 табл. о (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) Al

P1) 4 В ?1 В 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГКНТ СССР

l(21) 4262185/23-02 (22) 12.05 .87 (46) 07.03.89. Бюп. Р 9 (71) Институт черной металлургии и Карагандинский металлургический комбинат . (72) А.А.Чмелев, Л.В.Тимошенко, В.Л.Мазур, Е.А.Бендер, А.П.Грищенко, В.И.Куликов и Н.В.Доян (53) 621.771.067(088,8) (56) Ноэ О. Влияние непрерывной изгибно-растяжкой правки на свойства полосы. N.: Металлургия. - Черные ме-:. таллы, 1971, )i 16, 5 августа, е. 15-24.

Сосковец О.H. и др. Улучшение механических свойств подката для производства жести. — Металлург, 1985, )i- 6, с. 36-37. 01евченко Л.А. и др. Влияние обрйИютки полосовой стали в иэгибнорастяжной машине на процесс травленич в НТА. М.: Металлургия (тем сб.

ИЧМ МЧМ СССР) . Прокатка широкополос" ной стали, 1985, с. 65-66.

- Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано при получении холоднока-, таных полос и жести, прокатываемых на непрерывных шарикополосных станах из горячекатаных полос (подката), прошедших предварительную обработку в непрерывном травильном агрегате с изгибно-растяжной машиной. (54) СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ПОЛОС (57) Изобретение относится к листопрокатному производству и может быть использовано при получении горячекатаных полос на широкополосных станах

1орячей прокатки с последующей обработкой полос в непрерывных травильных агрегатах с изгибно-растяжной машиной. Целью изобретения является повышение качества полос путем нарушения сплошности окалины по ширине и длине горячекатаных полос. Достигается это тем, что при обработке полос B изгибно-растяжной машине, расположенной в линии непрерывного травильного агрегата, величину степени деформации устанавливают в зависимости от величины неплоскостности и определяют из выражения. 2 ил. 1 табл.

Целью изобретения является повышение качества полос за счет более полного удаления окалины.

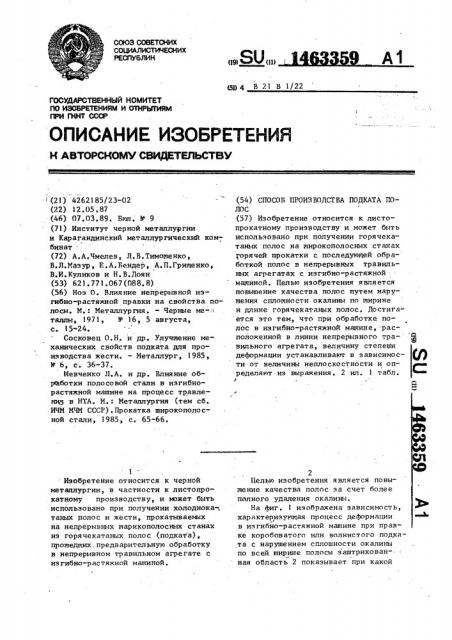

На фиг. 1 изображена зависимость, характеризующая процесс деформации в изгибно-растяжной машине при правке коробоватого или волнистого подка— та с нарушением сплошности окалины по всей ширине полосы заштрихованная область 2 показывает при какой

3 14633 степени деформации в изгибно-растяжной машине происходит нарушение сплошности окалины на участках полосы, имеющих отклонение от плоской формы

5 в зависимости от параметров неплоскостности; на фиг. 2 - схема неплоскостности участка полосы.

Способ осуществляют следующим образом. 10

Горячекатаные полосы подката, предназначенные для холодной прокатки, . поступают в линию непрерывного тра. вильного агрегата с иэгибно-растяжной !, : машиной, где производят их правку из- 15

" гибом с растяжением и удаляют окалину с поверхности. При обработке по:лос, не имеющих отклонений от плоской формы, степень деформации., в изгибно-растяжной машине устанавливают 20 минимальной и равной Е, . Такой деформ" мацки достаточно, чтобы нарушить сплошность окалины по всей ширине плоских полос. При. поступлении в об- . работку неплоских полос (волнистых 25 или коробоватых) производят замер параметров неплоскостности (амплитуды а и длины волны неплоскостности h ) и s зависимости от этих параметров .устанавливают требуемую степень дефор 30 мации в изгибно-растяжной машине в соответствии с выражением, полученным на основе экспериментальных данных в виде

f =Е,+E„ (1) 35 где E — экспериментальный коэффициент, зависящий от толщины полосы и диаметра правильного ролика (0,3 Г, с. О, 7); 40

Š— слагаемое, показывающее какой дополнительной деформации необходимо подвергнуть полосу в процессе правки, чтобы устранить неплоскост- 45 ность.

В частном случае неплоскостность полосы (фиг, 2), представленная в виде синусоиды, может быть решена в виде

%+Зю . а

L= — — — — —.

t (2) где 1. — длина параметра кривой, мм; . — длина волны неплоскостности, мм; а — амплитуда неплоскостности, MM

2 2 +29 6 а

1+

1) 100, где Е требуемая степень деформации при правке изгибом с растяжением, %; коэффициент,,зависящий от толщины полосы и диаметра правильных роликов (О,З E

«0,7), Х; амплитуда непло ско стности, мм; длина волны неплоскостности, ммф

Слагаемое (1). 100

1+29 6 а

7 +39,4 а показывает какой деформации необходимо подвергнуть полосу, чтобы устра- нить неплоскостность. При этом участки полосы (по ее ширине),имеющие отклонения от плоской формы, не деформйруются, а только выпрямляются,Дпя нарушения сплошности окалины на этих участках необходима дополнительная деформация, равная Я, . В лабораторных условиях образцы (вырезанные из подката) размером 30 к 200 мм (В s L) первоначально изгибают, а затем удлиняют (растяжением) на различную величину. Затем путем травления в .:.кислотном растворе с поверхности образцов удаляют окалину. Для качественного удаления окалины с поверхности плоских образцов достаточно деформации изгибом с растяжением, равной 0,30,77.. При этом для образцов толщиной

4-5 мм достаточно степени деформации

О,ЗХ, а для образцов толщиной .2,02,5 мм достаточно степени деформации

0,5-0,7Х. Такое различие в необходимой степени деформации объясняется тем, что при изгибе образцы с больней толщиной получают больную деформацию поверхностных слоев, что приводит к более интенсивному растресI киванию слоя окалины. Снижение деформации Е, 0,3 может не обеспечить достаточный уровень деформации дпя удаления окалины, а Е, > 0,7 может

59 4

Тогда дополнительная степень деформации определяется по зависимости

Е2 .(ь/% 1) 100 (3)

Совместное решение уравнений (1)(3) обеспечивает выражение следующего вида:

1463359

h ++229 6 а

1) 100, 35

45 где E

55 привести к повышению механических характеристик, ухудшив качество. Следовательно, в рамках предлагаемых граничных значений О, 3» Е, » О, 7 обеспечивается достаточно высокий уровень качества подката за счет полного удаления окалины. Обработка полос в изгибно-растяжной машине со степенью деформации меньшей, чем ло предлага- 10 емому способу, не обеспечивает полного нарушения сплошности окалины (фиг. 1, область 3).Увеличение степени деформации более, чем по предлагаемому способу, нецелесообразно, так как при 17 удлинения увеличивается предел текучести на 5 0-8,07 и твердость на 4-57. в сравнении с исходными их значениями (фиг. 1, область 1).

В качестве примера осуществления 20 способа рассмотрим проведение испы таний в условиях комбината, имеющего в линии непрерывного травильного агрегата (НТА) изгибно-растяжную машину (ИРМ). Полосы подката для жести получают на непрерывном широкополосном стане 1700 горячей прокатки. При обработке подката в HPN измеряют параметры неплоскостности а и > и устанавливают величину степени деформа- З0 ции в зависимости от величины неплоскостности в соответствии с уравнением

1де à — требуемая степень деформации при правке изгибом с растяжением, 7.;

E — коэффициент зависящий от толщины полосы и диаметра правильных роликов, 7. (О, 3-0,7); а — амплитуда неплоско стности, MM

9 — длина волны неплоскостности, мм.

В гроцессе исследований параметры неплоскостности а и 11 определяют при помощи специальной линейки. При автоматизации процесса правки возможно использование приборов (например, стрессометров) для косвенного определения параметров а и . Из сопоставительного анализа результатов экспериментов, представленных в таблице, следует, что при использовании известного способа с поверхности полос, кмеюших дефекты плоскостности, окалина полностью не удаляется и составляет l 3-1,87 объема исследуемой партии металла. Кроме того, не .устраняется полностью и неплоскостность подката. Использование предлагаемого способа существенно снижает количество отбракованного по дефектам

II tt окалина и повышает плоскостность полос, Однако черезмерное увеличение степени деформации в ИРМ приводит к образованию вторичной (наведенной) неллоскостности. Причем при правке исходного волнистого подката после его деформации в ИРМ :может образоваться дефект коробоватости, а при исходном коробоватом подкате — волнистость. Основной причиной этого является значительная неравномерность механических свойств из-за остаточных напряжений в металле и неравномерного износа гибочных роликов.

Технико-экономическая эффективность предлагаемого способа состоит в том, что его применение повысит качество подката за счет более полного удаления окалины с его поверхности, а также обеспечит высокую плоскостность травленых полос.

Формул а из о брет ения

Способ производства подката полос, включающий горячую прокатку, деформацию подката при правке, последующее удаление окалины, о т л и ч а ю—

1U и и с я тем, что, с целью повышения качества полос путем более полного удаления окалины, величину степени деформации при правке определя- ют в зависимости от величины неплоскостности из выражения A +29 6.а

E. =E +(— — - — — — -1) 100 (1 а степень деформации лри правке изгибом с растяжением, Х; коэффициент, зависящий от толщины полосы и диаметра правильных роликов, Х (0,3» »Е,»0,7); длина волны неплоскостности, мм; амплитуда неплоскостности, мм.

14633$9

«Ч «Ч а л ьь

1 1

--o л а а ььI

CV «Ч л л ьь

I 1 ф а л л ььэомо

О, Ц ««! л

Е g О» Э

Мн! 1И

Е» Н Э Е»

Р.НХО о о х

О Х Э Х

muu уй р g

Р! о !

«! u е о

О е о

L ь со л л ь

I о х и

Э 3 I

Э О I ! PI E 3

5 х

И о

I

I о

И о< е х ж о о

И о

I

1 !

I о х

Ц О 1 о z э о

ВЕ Э !"„

О,о

Р\ Е» Д

3 о

E I

Э

Х I I

1 1

««!

1 I

Е»

Э cd х

t 1 1

1 !

1 1 I t t О «Ч л л а

1 1 I — C5 t л»» л

-сс

«») «Ч Ch л л л

--с

1 1 (".Ь « а л а

-ьь

k( о

И с с>

ch «»Ъ а л ь с х х

1 м

Е" ,1 ЭЖ I . «(1 Я л х

Э l ! «d

Э М

Ch Oi Ch л а л ьсс

1 1 1 л л а с ос О О О л а л ьсь

1 1 1

4 б л л а ььь

1 I

l

I

rn ci а»» л ььь

И «») а л л ьсс

I I

I I

Е О х о х ь

«»1 O л с

I ь ь л с с

«» ) ь л

C) ! ь

«Ч с л ь

«Г

«Ч с л ь

1 ь

«Ч

1 I ь

I «Ч ь а ь е о

Е

О О л

Е»

О о

Е

U х х

Ц о х

1 и х л х е ! О о о

«О Е ! л о е

1D и о о

О. Е о э х

I Л о е

e u о о

О, E о э

Х Р

I и л х

О

Е,оо

I «О E. и К;1:

u g

1 э о х х

О

«хЕ о

I .«C!

Ю Е о

U !»» о о

И О и

1 1

Ц Э»Б

О Ю

Э «»

1:! Э е Б ! ««! х

l Ж E

»!»

»!«

»Е чЭ«Ч« Ю«Ч»О л л а л л л ььь ььь

E E» 1 1 1

Э «d Э х х(E I 1 E I

Э Q) «d

Х 1хе Х! л

О о

Е

I х х ."г

Э

Е

0 о ,Я»

5

Й л

О о х о

Х х

3 ф х

1463359

ЮО

2,5 ZO ф с

1

b 15

4

1 ,, 1,0

1

004 а/М

Шиг. t

Составитель В.Васильева

Редактор А.Ворович Техред М.Ходанич

Корректор И.Муска

Заказ 766/11 Тираж 460 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГЕНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина,101