Способ механической обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки материалов резанием и может быть использовано при токарной и других видах лезвийной обработки .несколькими инструментами заготовок с коркой в условиях переменного припуска . Целью изобретения является повьшение стойкости режущих инструментов и производительности обработки в условиях переменного припуска. Для этого при механической обработке заготовки 3 с распределением общего припуска между несколькими резцами, один из которых - формообразукиций 1, а остальные - черновые безвершинные 2, осуществляют дополнительное перемещение в основной плоскости черновых резцов, производя его, под острым углом к собственной режущей кромке на величину, прямо пропорциональную отклонению составляющей силы резания в направлении этого перемещения,4 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (111 (511 4 В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4147416/22-08 (22) 17. 11. 86 (46) 07.03,89. Бюл. Ф 9 (71) Научно-производственное объединение по механизации, роботизации труда и совершенствованию ремонтного обеспечения на предприятиях черной металлургии (72) Н.Н.Федющенко, Е.И.Подковырин, Г.С.Доценко и И.М.Гордовер (53) 621. 941. 1 (088. 8) (56) Авторское свидетельство СССР

1(- 588061, кл. В 23 В 1/00, 1976. (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ (57) Изобретение относится к области обработки материалов резанием и может бить использовано при токарной и других видах леэвийной обработки несколькими инструментами заготовок с коркой в условиях переменного припуска. Целью изобретения является повышение стойкости режущих инструментов и производительности обработки в условиях переменного припуска.

Для этого при механической обработке заготовки 3 с распределением общего припуска между несколькими резцами, один из которых — формообразующий 1, а остальные — черновые безвершинные

2, осуществляют дополнительное перемещение в основной плоскости черновых резцов, производя его, под острым углом к собственной режущей кромке на величину, прямо пропорциональную отклонению составляющей силы резания в направлении этого перемещения, 4 ил..

С:

1 1463394

Изобретение относится к области бработки материалов резанием и может быть использовано при токарной и других видах лезвийной обработки не5

Сколькими инструментами заготовок с

Коркой в условиях переменного припуска.

Целью изобретения является повышение стойкости режущих инструментов и производительности обработки в ус- ловиях переменного припуска.

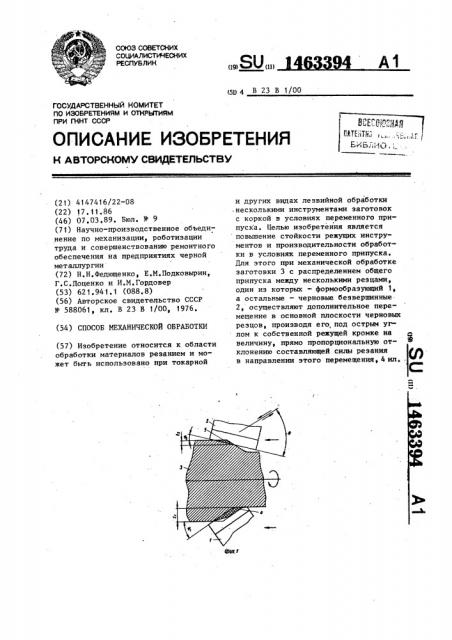

На фиг.1 представлена схема реалиации способа при обработке черновой оверхности цилиндрической заготовки

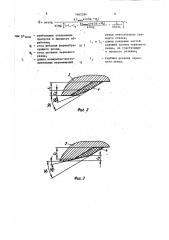

Двумя резцами; на фиг.2 и 3 — схемы возможных вариантов распределения припусков между резцами, на фиг.4расчетная схема возвратно-поступательного перемещения чернового безфершинного резца при изменении припуска.

Способ реализуется следующим образом.

Формообразующий резец 1 и черно- 25 бой безвершинный резец 2 располагают последовательно в плоскости среза и выставляют на размеры соответСтвующие глубины t, и t< и углы (Ж Нг) соя(8= arctg

h t > sin я " V

А тпа Ж ®.) 2 (sin (д язепу не является точкой концентрации напряжений из-за отсутствия резкого перехода от ненагруженного состояния к значительным усилиям резания по длине режущей кромки, Кроме того, на инструмент 1 в этой точке,. т.е. на границе срезаемых слоев, не оказывает влияние результат производст ва многих заготовок — корка, так как наружный слой частично или полностью прорезает безвершинный инструмент 2.

Инструмент 2, прорезая наружный слой, подвержен воздействию корки, но нагрузка на его режущую кромку, как и на кромку инструмента 1, создается плавно, условия резания облегчаются меньшим углом резания (а С(, ) и соответственно меньшей удельной нагрузкой по длине режущей кромки, а также относительно небольшим сечением снимаемого слоя 5. Кроме того, в связи с присущими механической обработке черновых поверхностей факторами: отклонениями обрабатываемой поверхности от правильной геометгде 1, и 1 — длины концевых частей режущей кромки инструмента, не участвующие в процессе резания; длина возвратно-поступательных перемещений резца с резцедержателем от- 4О йосительно суппорта станка длина перемещения режущего участка"5 вдоль кромки резца

Ь соя(<Р -Чг) Г Са(Р - Рг)1

У ийе = 1+ Б»

sing, tg О

Возвратно-поступательные перемещения сообщаются, например, с помощью подпружинивания резцедержателя безвершинного инструмента 2 в направЛении перемещения относительно суп- порта станка (не показано).

Точка пересечения главной режущей

@ромки формообразующего инструмента

1 и черновой поверхности заготовки 2 и ц резания, при этом ср, у, что обусловливает снятие за один оборот заготовки 3 слоев 4 и 5.

Значения углов, и и глубин

t,. и t резания инструмейтов 1 и 2 будут проявляться в зависимости от конкретных особенностей процесса, а их соотношения, в частности, могут выбираться из условия относительной кратности периодов стойкости инструментов 1 и 2.

Дополнительно к главному вращательному движению заготовки 3 и продольной подаче резцов 1 и 2, безвершинному резцу 2 с длиной лезвия 1 сообщается возвратно-поступательное перемещение в основной плоскости под острым углом к его режущей кромке, причем величина L возвратно-поступательных перемещений соизмерима со значениями наибольшего отклонения припуска в процессе обработки

Параметры дополнительных перемещений должны удовлетворять соотношениям (фиг.4): угол между направлением возвратно- поступательных перемещений и режущей кромкой перемещаемого инструмента рами процесса резания и пр., обработка осуществлялась в условиях переменного припуска. В среднем биение составляло 2,2 мм = с.

Специальный резцедержатель подпружинен относительно суппорта в основа ной плоскости под углом 3 30 = 9 к режущей кромке однолезвийного инструмента. При изменении общей глубины резания на 2,2 мм точка границы снимаемых слоев на инструменте 2 перемещалась на длину около 32 мм =61.

Глубина резания t инструмента 2 обусловливалась давлением пружины, необходимым для среза слоя 5, и составляла на протяжении всего прохода около 1 мм. Глубина резания инструмента 1 изменялась в зависимости от биения поверхности резания инструментом 2 относительно обработанной (формообразующей) поверхности ролика.

Для получения сравнительных данных параллельно проводилась .механическая обработка однотипных поверхностей роликов по традиционному (противопоставленному) способу в сопоставимых условиях.

Сравнительный анализ показал, что при обработке заготовок с коркой по предложенному способу стойкость режущего инструмента повышается в 1,15 раза, что обусловливает повьппение производительности обработки в 1,1 раза.

Формула изобретения

Способ механической обработки с распределением общего припуска между несколькими резцами, один иэ которых - формообразующий, а остальные черновые безвершинные, расположенные вокруг заготовки с последовательным, начиная с формообразующего, уменьшением их главных углов в плане,,включающий продольное перемещение резцов вдоль оси заготовки и дополнительные перемещения в основной плоскости черновых резцов, отличающийся тем, что, с целью повьппения стойкости инструментов и производительности обработки в условиях переменного при» пуска, дополнительные перемещения осуществляют под острым углом к собственной режущей кромке на величину, составляющей силы резания в направлении этого перемещения, а значение

1463394 рической формы, погрешностями установки заготовки 3 на станке, динамическими характеристиками системы

СПИД температурными факторами проФ

5 цесса и пр., обработка происходит в условиях переменного припуска д, а следовательно и в условиях постоянного изменения положения режущего участка на длине лезвия инструмента

2, т.е. возвратно-поступательных перемещений режущего участка на длину

ЬЬ. Причем диапазон смещения этого участка в кажцом конкретном случае при известном „ путем изменения угла В охватывает всю полезную длину режущего лезвия инструмента 2.

Таким образом, режущий однолезвийный инструмент 2 в условиях переменного припуска работает по типу ротационного резца с плавным нагружением режущего участка по длине лезвия и его оптимальной нагрузкой, поскольку сечение снимаемого слоя 5 (толщина а и ширина Ь) на протяжении всего про- 25

1 цесса обработки остается почти неизменным.

На токарно-винтореэном станке с

ЧПУ производилось многорезцовое точение партии литых чугунных роликов диаметром черновым 316 мм и чистовым

310 мм.

Обрабатываемые поверхности характеризовались наличием тонкого слоя

"замороженных" кристаллов, (корки), обладающих повьппенной твердостью.

При этом в поверхностных слоях чугун кристаллизуется как белый, т.е. избыточная фаза выделяется в виде цементита (Ге>С), обладающего высокой твердостью.

Основной инструмент 1 с твердосплавной пластинкой шириной 30 мм марки ВК8 устанавливался в резцедеро жатель станка под углом резания 12

= Ц „ вспомогательный безвершинный 45 инструмент 2 с твердосплавной пластинкой шириной 50 мм марки ВКЗ устанавливался в специальном дополнитель-, ном резцедержателе под углом резания

= х, 50

Обработка производилась по варианту, представленному на фиг.3.

В связи с присущими механической обработке литых поверхностей крупных заготовок факторами: погрешностью установки ролика на станке, динамичес- пРямо пропорциональную отклонению кими характеристиками системы СПИД,,отклонениями формы полуфабриката от цилиндричности, температурными факто- угла 8 устанавливают из соотношения

6 arctg

1463394 "макс- Чг

ht cos (cg, — МД зж

sin Cp

Чнаибольшее отклонение припуска в процессе обработкиг угол резания формообразующего резца; угол резания чернового резца; длина возвратно-поступательнык перемещений 1g резца относительно суппорта станка;

1< и 1 — длины концевых частей, режущей кромки чернового резца, не участвующие в процессе резания; — глубина резания чернового резца.

1463394

Составитель В.Золотов

Техред JI.Cåðäþêîâà КоРректор С.Шекмар

Редактор Л.Гратилло

Заказ 771/13 Тираж 831 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина,101