Бабка копировально-шлифовального станка

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения и может быть использовано в копировально-шлифовальных станках для шлифования деталей типа днсковых кулачков, преимущественно кулачков распределительных валЬв двигателей внутреннего сгорания . Цель изобретения - упрощение конструкции за счет отсутствия специального управляющего кулачка. При вращечнн гидродвигателя 2 привода копировального шпинделя копировальный суппорт 3 совершает формообразующее движение вокруг осн 23, а корттус 5 гидроцилиндра 7 - возвратнопоступательное движение относительно поршня 13. При этом давленне в одной из -полостей гидроцилиндра 7 повышается, а в другой понижается, в результате чего втулка 14 смещается в сторону меньшего давления , открывая одну из.проточек 15 и тем самым слив рабочей жидкости через отверстие 16 в поршне 13 и штоке 8, что вызывает уменьшение скорости гидродвигателя. Таким образом, чем интенсивнее изменяется скорость и ускорение задающего движения, тем в большей степени снижается скорость гидродвигателя 2. При отсутствии смещения корпуса 5 гидродвигателя 2, т.е. копировального суппорта 3, скорость вращения гидродвигателя 2 максимальна. 4 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU „„1463441 (50 4 В 23 35 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

19ПЮ И rS

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4281974/3)-08 (22) 13.0?.87 (46) 07,03.89. Бюл. № 9 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социа. листической революции (72) 1О. В. Петраков н В. К, Фролов (53) 621.924.1-229.2 (088.8) (56) Авторское свидетельство СССР № .1038178, кл. В 23 Q 5/08, 1982.

Авторское свидетельство СССР

J4 751580, кл. В 23 Q 35/16, 1975.. (54). 6АБКА КОПИРОВАЛЬНО-ШЛИФОВАЛЬНОГО СТАНКА

I (57) Изобретение относится к области станкостроения и может быть использовано в копировально-шлифовальных станках для шлифования деталей типа дисковых кулач-, ков, преимущественно кулачков распределительных валов двигателей внутреннего сгорания. Цель изобретения — упрощение конструкцни за счет отсутствия специального управляющего кулачка. Прн вращении гидродвигателя 2 привода копировального шпин. деля копировальный суппорт 3 совершает формообразующее движение вокруг оси 23, а корпус 5 гидроцилиндра 7 — возвратнопоступательиое движение относительно поршня 13. При- этом давление в одной из

- полостей гидроцилиндра 7 повышаетСя, а в другой понижается, в результате чего втулка 14 смещается в сторону меньшего давления, открывая одну из.проточек 15 и тем самым слив рабочей жидкости через отверстне 16 в поршне 13 и штоке 8, что вызывает уменьшение скорости гндродвигателя. Таким . образом, чем интенсивнее изменяется скорость и ускорение задающего движения, тем в большей степени снижается скорость гидродвигателя 2. При отсутствии смещения корпуса 5 гидродвнгателя 2, т.е. копнроваль- ного суппорта 3, скорость вращений гндродвигателя 2 максимальна. 4 ил.

1463441

1 х

40

1 ! Йзобретение относится к станкостроению и может быть использовано в копировальношлифовальных станках для шлифования деталей типа дисковых кулачков, преимущественно кулачков распределительных валов двигателей внутреннего сгорания.

Целью изобретения является упрощение конструкции за счет того, что подача кспировального шпинделя в зависимости от скорости и ускорения формообразующего движения осуществляется без использования управляющего кулачка.

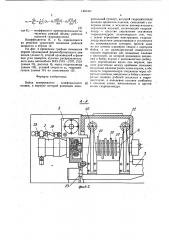

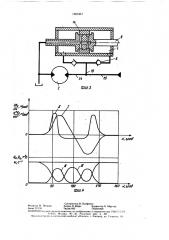

На фиг. 1 показана бабка копировально. шлифовального станка, общий вид; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3— гидравлическая схема привода; на фиг. 4— графики, поясняющие работу привода.

Бабка 1 содержит установленный в корпусе гидродвигатель 2, жестко закрепленный на копировальном суппорте 3. Вал гид родвигателя 2 связан с копирным валом 4, установленным в подшипниках копироваль(; ного суппорта 3. На копировальном суппор те 3 расположен корпус 5, в котором установлены два обратных клапана 6 и размещен гйдроцилиндр 7, шток 8 которого с помощью шарнира 9 и кулисы 10 связан с направляю щими 11 бабки 12. В поршне 13 гидроцилиндра 7 выполнена проточка, в которой установлена втулка 14 с возможностью свободного перемещения вдоль оси поршня 13.

8 проточке выполнены две кольцевые канавки 15, связанные отверстиями 16 в штоке и поршне со сливной магистралью 17. Длина втулки 14 равна расстояник между крайними поясками кольцевых канавок !5. Обе полости гидроцилнндра 7 соединены отверстиями 18, выполненными в корпусе 5„с нагнетательной магистралью 19. Копиры 20 копирного вала 4 имеют возможность nooseредного взаимодействия с роликом 21 в зависимости от номера обрабатываемого кулачка распределительного вала. Контакт копира 20 и ролика 21 обеспечивается пружинами 22.

Устройство работает следующим образом.

При вращении гидродвнгателя 2 вращается копирный вал 4; один из копиров 20 которого обкатывается по ролику 21, в результате чего копировальный суппорт 3 совершает формообразующее движение вокруг оси 23. При этом корпус 5 гидроцилиндра ? совершает возвратно-поступательное движение относительно своего поршня 13. Давление в одной из полостей гидроцнлнндра (если гидроцилиндр движется влево на фиг. 1, то в правой полости) повышается, а в другой понижается, в результате чего втулка 14, перекрывавшая обе кольцевые канавки 15, смещается в сторону полости низкого давления, открывая одну из канавок и обеспечивая слив жидкости через отверстие 16 в поршне и штоке. При этом жидкость, проходящая через nàгиетательную магистраль 24, разлеляется на дви потока, проходящих через гидродвигатель 2 по магистрали 25 и через гидроцнлиндр ? по магистрали 19 (фиг. 3) .

Таким образом, часть жидкости отбирается or гидродвигателя 2. Г!ри движении копировального суппорта 3 в противоположном направлении в ту же сторону перемещается и корпус гидроцилиндра 7, при этом разность давлений в его полостях меняет знак, и втулка 14 смещается относительно поршня 13 в другую сторону. При контакте с роликом 21 участков копира 20, имеющих постоянный радиус кривизны, копировальный суппорт 3 неподвижен, а втулка 14 перекрывает обе кольцевые канавки; при этом расход жидкости Qn через иагнетательную магистраль 24 равен расходу жидкости Q< через гидродвигатель 2, расход жидкости

Qz через гидроцилиндр 7 — нулевой, Так как при переходе к шлифованию следующего кулачка детали копировальный суппорт 3 отводится от ролика 2! гидроцилиндром (не показан), то длина гидроцилиндра 7 должна обеспечивать возможность такого перемещения.

Рассмотрим технологические возможности привода. Условия резания по профилю кулачка изменяются в широком диапазоне, и для стабилизации технологических параметров процесса резания необходимо изменять угловую скорость вращения изделия (задающую подачу) при обработке обратно пропорционально производным от формообразующего движения по текущей координате.

Из гидравлической схемы привода (фиг. 3) в соответствии с неразрывностью рабочего потока масла следует

Q I=Qo Q2 (1)

rae Qi — расход рабочей жидкости через гидродвигатель;

® — расход рабочей жидкости в линии нагнетания;

Qz — расход рабочей жидкости через гидроцилиидр.

Расход масла Qo в линии нагнетания определяется параметрами гидростанции и является постоянной вел ичиной. Расход рабочей жидкости Q через гидроцнлиндр определяется проходным сечением дросселнрующей щели между поршнем 13 и втулкой 14 и перепадом давления иа ией. Конструкция гидроцилиндра 7 обеспечивает соединение лннии нагнетания со сливом при движении корпуса 5 и копировального суппорта 3 в обе стороны, причем площадь дросселирующей щели и расход пропорциональны скорости OR,(йи и ускорению O Р,/da формообразующего движения.

Я= 1+К

Яь! O P (2) Подставляя (2) в (l ),,юлучаям выражение для определения угловой < корости гндрсдвнгателя

1463441

Формула изобретения

3 г

-.---Я вЂ” (ь-к,I 1 — кФД), Кг Кг da du (3) где ʄ— коэффициент пропорциональности, численно равный объему рабочих полостей гидродви гателя.

Коэффициенты К> и Кг определяются из решения уравнений движения рабочей жидкости и втулки 14.

На фиг. 4.приведены графики изменения 10 первой производной формообразующего движения (линия I), второй производной в функции угла поворота кулачка распределительного вала автомобиля ВА3-2101 — 2107, 2121 (линия II), расхода Яг через гидроцилиндр

{линия 111), угловой скорости а„гидродвигателя (линия IV) по зависимости (3).

Бабка копировально - шлифовального 20 станка, в корпусе которой размещен копи4 ровальный суппорт, несущий гидродвигатель привода вращения изделия, связанный с копирным валом, и механизм автоматического, управления подачей, включающий гидроцилиндр и средство управления указанным гидроцилиндром, отличающаяся тем, что, с целью упрощения конструкции, гидроцилиндр выполнен двухштоковым и установлен на копировальном суппорте, причем один из его штоков шарнирно связан с корпусом бабки, а на цилиндрической поверхности поршня выполнены две кольцевые канавки с проточкой, на которой размещена введенная в бабку втулка с возможностью свободного перемещения вдоль оси поршня, при этом расстояние между крайними поясками кольцевых канавоК равно длине втулки, а обе полости гидроцилиндра соединены через обратные клапаны, введенные в бабку с магистралью подвода рабочей жидкости к гидродвигателю, а кольцевые канавки сообщены с каналом слива, выполненным в другом штоке гидроцилиндра.

1463441

ЩУ

©uz.4

Составитель В. Панфилов

Редактор B. Петраш Техред И. Верес Корректор А. Обручар

Заказ?17/16 Тнpaw 892 .. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ (:(:СР

1 l 3035, Москва, )К вЂ” 35, Раушская иаб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарииа, 101