Устройство для захвата отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к области литейного производства и может быть использовано для захвата отливок за необработан . ные поверхности при транспортировке их по линии обработки. Цель изобретения - повышение надежности фиксации отливки относительно корпуса захвата в том положении , в котором она находилась на позиции загрузки. В исходном положении губки 3 разведены, рычаги 2 контактируют с регулируемыми упорами 10. При подаче рабочего давления в поршневую полость привода 5 губки 3 начинают сходиться. Причем одна из них может раньше другой коснуться отливки , так как привод 5 не имеет непосредственной связи с корпусом 1 устройства, перемещается относительно последнего. Кроме того, отливка может иметь приливы неопределенной формы. После того, как губка 3 касается отливки, привод 5 начинает развивать усилие захвата и, преодолевая усилия пружины 8, приводит в соприкосновение рабочие поверхности тормозных элементов 6 и 7, создавая тормозной момент. Таким образом, отливка надежно захватывается и фиксируется в заданном положении . Пружины 8 служат для того, чтобы тормозные элементы 6 и 7 не вступали в контакт своими рабочими поверхностями до тех пор, пока губки 3 не коснутся отливки. 2 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.„Я0„„1463476 (SD 4 В 25 J 1500

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЬГГИЯМ

ПРИ ГКНТ СССР (21) 4276982/25-08 (22) 07.07.87 (46) 07.03.89. Бюл. № 9 (71) Волжское объединение по производству легковых автомобилей (72) Ю. А. Трушников и А. М. Герасимов (53) 62-229.72 (088.8) (56) Авторское свидетельство СССР № 1117205, кл. В 25 J 15/00, 1984. (54) УСТРОЛСТВО ДЛЯ ЗАХВАТА ОТЛИВОК (57) Изобретение относится к области литейного производства и может быть использовано для захвата отливок за необработанные поверхности при транспортировке их по линии обработки. Цель изобретения — повышение надежности фиксации отливки относительно корпуса захвата в том положении, в котором она находилась на позиции загрузки. В исходном положении губки 3 разведены, рычаги 2 контактируют с регулируемыми упорами 10. При подаче рабочего давления в поршневую полость привода 5 губки 3 начинают сходиться. Причем одна из них может раньше другой коснуться отливки, так как привод 5 не имеет непосредственной связи с корпусом 1 устройства, перемещается относительно последнего.

Кроме того, отливка может иметь приливы неопределенной формы. После того, как губка 3 касается отливки, привод 5 начинает развивать усилие захвата и, преодолевая усилия пружины 8, приводит в соприкосновение рабочие поверхности тормозных элементов 6 и 7, создавая тормозной момент.

Таким образом, отливка надежно захватывается и фиксируется в заданном положении. Пружины 8 служат для того, чтобы тормозные элементы 6 и 7 не вступали в контакт своими рабочими поверхностями до тех пор, пока губки 3 не коснутся отливки. 2 ил.

1463476

Формула изобретения

Фиг 2

Составитель С. Архипов

Редактор Н. Бобкова Техред И. Верес Корректор А. Обручар

Заказ 649/17 Тираж 778 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Изобретение относитя к литейному проНзводству и может быть использовано для захвата отливок за необработанные поверхНости при транспортировке их по линии обработки.

Цель изобретения — повышение надежности фиксации отливки относительно корпуса захвата в том положении, в котором она находилась на позиции загрузки.

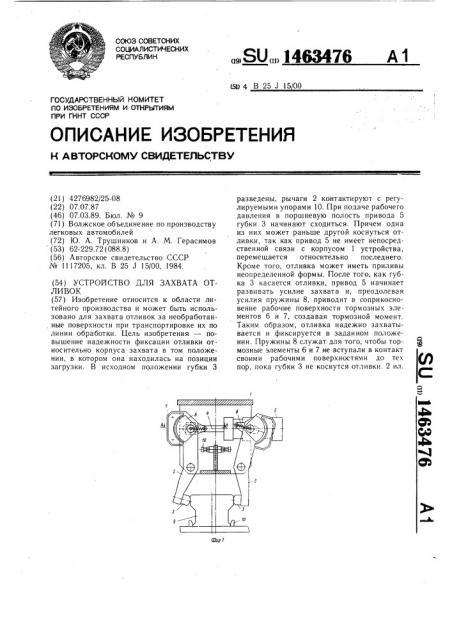

На фиг. 1 показано устройство для захвата отливок, общий вид; на фиг. 2 — разрез

Д вЂ” А на фиг. 1.

Устройство содержит корпус 1, на котом шарнирно установлены захватные рычаи 2. Каждый из рычагов снабжен губкой 3 продолговатым отверстием, в которых ус- 15 ановлены соответственно шток 4 и корпус

11ривода 5. Тормозные элементы 6, жестко связанные со штоком 4 и корпусом привода

5, и тормозные элементы 7, неподвижно закрепленные на рычагах 2, образуют фрикционную пару. Пружины 8 установлены таким образом, что создается зазор между тор1иозными элементами 6 и 7 до касания губКами 3 отливки 9. Регулируемые упоры 10 размещены на корпусе 1.

Устройство работает следующим абра- 15

Вом.

В исходном положении губки 3 разведе Ны, рычаги 2 контактируют с регулируемыми упорами 10. При.подаче рабочего давления в поршневую полость привода 5 губки 3 начинают сходиться. Причем одна из них может раньше второй коснуться отливки, так как привод 5 не имеет непосредственной связи с корпусом 1 устройства и может переМещаться относительно последнего, и к тому же отливка может иметь приливы неопреде,пенной формы. После того как губки 3 коснулись отливки, привод 5 начинает развивать усилие захвата и, преодолевая усилия пружины 8, приводит в соприкосновение рабочие поверхности тормозных элементов 6 и

7, создавая тормозной момент. Таким образом, отливка надежно захватывается и фиксируется в заданном положении. Пружины

8 служат для того, чтобы тормозные элементы 6 и 7 не вступали в контакт своими рабочими поверхностями до тех пор, пока губки 3 не коснутся отливки. 3а счет этого повышается срок службы тормозных элементов.

Кроме того, устройство обладает расширенными технологическими возможностями за счет обеспечения захвата без пере-. наладки однотипных отливок, имеющих смещение поверхностей, контактирующих с губками, относительно номинального положения последних в разжатом состоянии.

Устройство для захвата отливок, содержащее корпус, захватные рычаги с губами, шарнирно установленные в корпусе, приводной цилиндр, связанный с рычагами, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности фиксации отливки относительно корпуса захватного устройства, оно снабжено парой подпружиненных тормозных элементов, один из которых жестко связан с рычагом, а второй — с приводным цилиндром, причем рычаг связан с приводным цилиндром через дополнительную ось, закрепленную на приводном цилиндре и проходящую сквозь дополнительно выполненный в рычаге паз, длина которого больше зазора между рабочими поверхностями тормозных элементов, а рабочие поверхности тормозных элементов выполнены в виде секторов с цилиндрическими поверхностями равных радиусов, центры которых находятся íà горизонтальной оси симметрии пазов.